لکڑی کو کتائی مشین کا انتخاب میٹیریل کے سائز کی بنیاد پر کیسے کریں؟

میٹیریل کے سائز کو سمجھنا اور اس کا لکڑی کو کتائی کی کارکردگی پر اثر

زیادہ سے زیادہ شاخ قطر سنبھالنے کا کردار مشینری کے انتخاب میں

لکڑی کا شرڈر خریدتے وقت سب سے پہلے یہ طے کرنا ہوتا ہے کہ کون سا مواد کس موٹائی کا ہوتا ہے جس سے زیادہ تر نمٹنا پڑتا ہے۔ ہارڈ ووڈ کی موٹائی تقریباً 3 انچ ہوتی ہے اور اس کو نرم لکڑی کے اسی سائز کے مقابلے میں تقریباً 30 فیصد زیادہ طاقت کی ضرورت ہوتی ہے۔ اس کا مطلب یہ ہے کہ اگر کوئی شخص اپنے سامان کو معمول کے استعمال میں لانے کے لیے کافی دیر تک چلانا چاہتا ہے تو اس کے لیے صحیح مشین حاصل کرنا بہت ضروری ہے۔ اگر بڑی موٹائی والی شاخوں کی وجہ سے ضرورت سے بڑی مشین لے لی جائے تو وقتاً فوقتاً اس سے زیادہ ایندھن اور مرمت کے اخراجات آئیں گے۔ ASABE جیسے اداروں کے صنعتی معیارات کے مطابق، زیادہ تر آپریٹرز کو اچھے نتائج تب ملتے ہیں جب وہ ان مشینوں کا انتخاب کرتے ہیں جو ان کے معمول کے 85 فیصد بڑے مواد کو سنبھال سکیں۔ یہ طریقہ وسائل کو ضائع کیے بغیر چیزوں کو ہموار انداز میں چلانے کے لیے زیادہ مؤثر ثابت ہوتا ہے۔

لکڑی کے شرڈر مشین کی صلاحیت کا اپنے گارڈن کے کچرے کے حجم اور مواد کی قسم کے ساتھ مطابقت رکھنا

وہ فرق جو رہائشی یونٹس کے درمیان ہوتا ہے جو سائی کاٹنے والی سوئیوں کا تقریباً آدھا کیوبک گز فی گھنٹہ سنبھال لیتے ہیں اور تجارتی ماڈلز کے درمیان جو مکسڈ اوک کے معاملے میں اس سے تین گنا زیادہ مقدار سے نمٹ سکتے ہیں، بہت زیادہ ہوتا ہے۔ جب ہارڈ ووڈز جیسے کہ ہکوری کی بات آتی ہے، تو انہیں عام طور پر نرم لکڑیوں کے مقابلے میں 15 سے 20 فیصد زیادہ گھوڑے کی طاقت کی ضرورت ہوتی ہے جب وہی رفتار پر چلتے ہیں، جیسا کہ ٹیلر اینڈ فرانسس نے 2023 کی حالیہ بائیوماس پروسیسنگ کی تحقیق میں نوٹ کیا تھا۔ عملی تجربہ دکھاتا ہے کہ جب مختلف قسم کے ملبے سے نمٹنے کی بات آتی ہے تو آپریٹرز کے لیے تقریباً 25 سے 35 فیصد اضافی صلاحیت والے آلات کا انتخاب کرنا حکمت مندانہ ہوتا ہے۔ یہ بفر مشین کو اچانک تبدیل ہونے والی مواد کی تشکیل کے دوران اس کی حد سے زیادہ دھکیلنے کے بغیر چیزوں کو ہموار رکھنے میں مدد کرتا ہے۔

مواد کا سائز چِپنگ کی کارکردگی اور مشین کے دباؤ کو کس طرح متاثر کرتا ہے

ایک شریڈر کی ریٹڈ صلاحیت سے صرف ایک انچ بڑی شاخیں چِپنگ کی کارکردگی کو 30 تا 40 فیصد تک کم کر دیتی ہیں اور بیئرنگ کے درجہ حرارت کو 60°F تک بڑھا دیتی ہیں، جس سے اجزاء کی خرابی تیز ہو جاتی ہے۔ مناسب سائز کی مشینیں مسلسل 85 فیصد انجن لوڈ سے کم چلتی ہیں، جبکہ چھوٹی مشینوں میں چوٹی کی ضرورت کے دوران ریٹڈ صلاحیت سے زیادہ 110 فیصد تک کی بجلی کے جھٹکے آتے ہیں۔

بڑے یا مختلف سائز کے ملبے کی پروسیسنگ کے دوران عام چیلنجز

لینڈ اسکیپرز کو غیر ترتیب شدہ ملبے کی پروسیسنگ کے دوران 73 فیصد زیادہ بلیڈ تبدیلی کی لاگت کا سامنا کرنا پڑتا ہے جب دیگر مواد کے مقابلے میں 9 انچ کی لکڑیوں اور 0.5 انچ کی ٹہنیوں والے مخلوط بوجھ کی وجہ سے 42 فیصد زیادہ فیڈ سسٹم جام ہوتے ہیں۔ میدانی تجربات میں تین سائز کی زمرہ بندی (<2", 2–4", 4+") کرنے سے غیر منصوبہ بندی شدہ بندش 60 فیصد تک کم ہو جاتی ہے۔

لکڑی کے شریڈر کی صلاحیت اور شاخوں کے سائز کو سنبھالنا: مشین کا ان پٹ کے ساتھ مطابقت

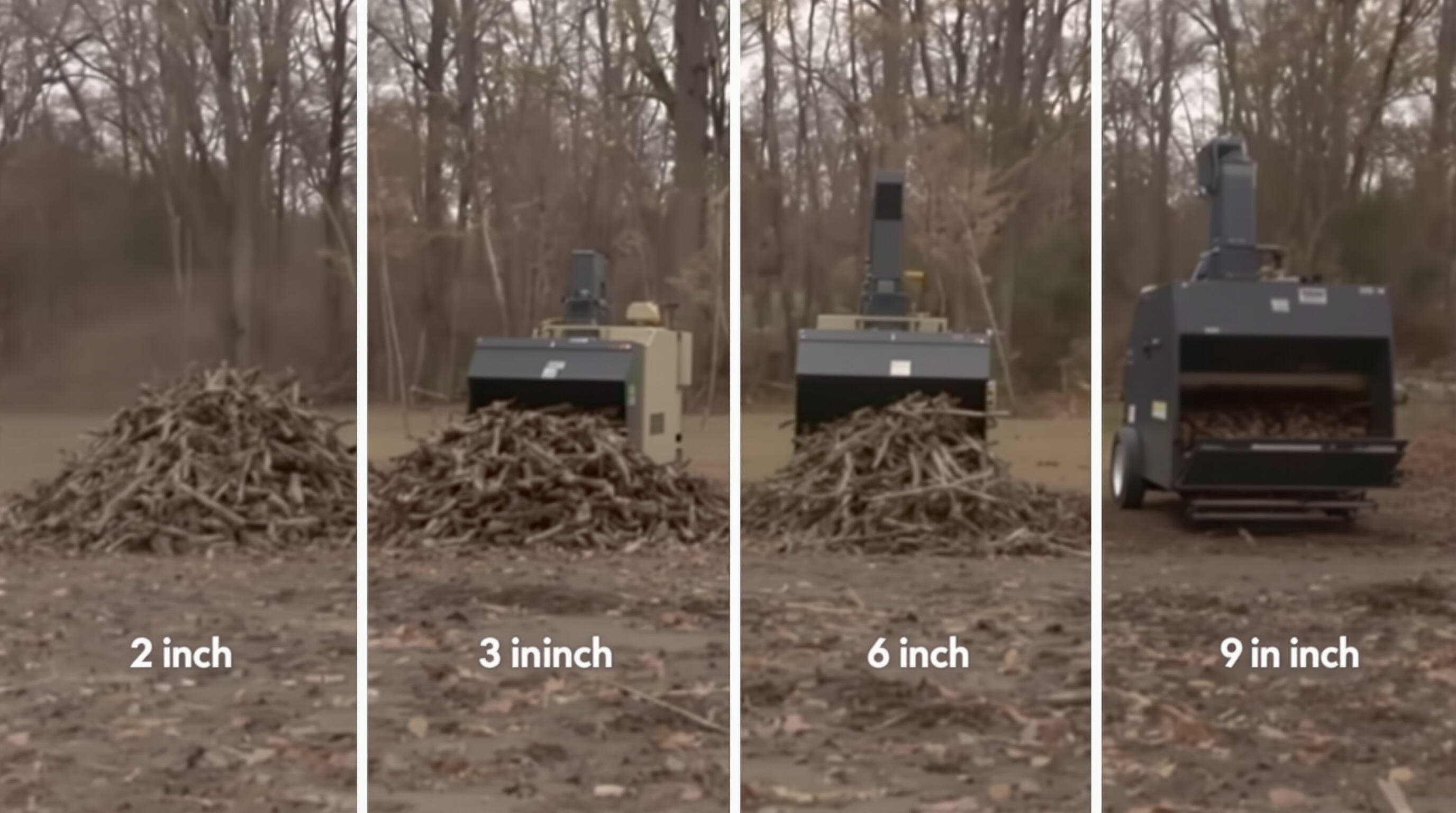

شاخوں کے لیے چِپنگ کی صلاحیت کا جائزہ لینا 2 انچ، 3 انچ، یا 9 انچ سے زیادہ کے لیے

شredder کس قدر لکڑی کو سنبھال سکتی ہے یہ دراصل اس بات پر منحصر ہے کہ یہ کس سائز کی شاخوں کو اچھی طرح سے سنبھال سکتی ہے۔ زیادہ تر گھریلو یونٹ 2 سے 3 انچ قطر کی شاخوں کے ساتھ ٹھیک کام کرتے ہیں اور ہر گھنٹے 2 سے 4 کیوبک گز ملچ پیدا کر دیتے ہیں۔ لیکن جب بڑی چیزوں کی بات آتی ہے، جیسے کمرشل مشینیں جو 9 انچ کے لکڑیوں کا مقابلہ کرتی ہیں، تو ان کے پیچھے سنجیدہ طاقت کی ضرورت ہوتی ہے۔ چلانے کے لیے 50 سے لے کر 100 سے زیادہ ہارس پاور تک کی ضرورت ہوتی ہے اور اس سے زیادہ بڑی چیزوں کو مشین میں ڈالنا شروع کر دیں تو چیزیں تیزی سے خراب ہونا شروع ہو جاتی ہیں۔ کارکردگی 40 سے 60 فیصد تک گر جاتی ہے، اور ہتھوڑے کے پرزے معمول سے بہت تیزی سے خراب ہو جاتے ہیں۔ اسی وجہ سے دھات ساز کمپنیاں اپنے سامان کو مختلف زمرے میں تقسیم کرتی ہیں جو ان سائز کی حدود کے مطابق ہوتی ہیں۔ اس سے ان لوگوں کے لیے زندگی آسان ہو جاتی ہے جو روزانہ کی بنیاد پر باغ کے کچرے کے معمول کے حجم سے نمٹتے ہیں۔

Wood Shredder Machine Size کا Average Branch Diameter کے ساتھ تعلق ادائیگی کے لحاظ سے

شفاف آؤٹ پٹ کے لیے شریڈر کے سائز کو درمیانی شاخ کے قطر کے ساتھ ہم آہنگ کرنا ضروری ہے۔ 3 انچ کی شاخوں کو 2 ٹن فی گھنٹہ کی رفتار سے پروسیس کرنے والی مشین 5 انچ کی شاخوں کے ساتھ 0.8 ٹن فی گھنٹہ تک گر جاتی ہے، جس سے 35% تک ایندھن کی کھپت میں اضافہ ہوتا ہے۔ غلط میل کی وجہ سے مشین کے بہ نسبت صحیح میل والی مشین کے مقابلے میں سالانہ 27% زیادہ بیلے تبدیل کرنے پڑتے ہیں۔

اعداد و شمار کا موازنہ: مختلف قطر والی شاخوں کی پرورسنگ کے اوقات

ایس اے بی ای کے معیارات سے ملنے والی تحقیق کا کہنا ہے کہ شاخ کے سائز کا کارکردگی پر اثر ہوتا ہے:

| شاخ کا قطر | پرورسنگ کی شرح (ٹن فی گھنٹہ) | شفاف شریڈر پاور (ایچ پی) |

|---|---|---|

| 2 انش | 4.2 | 30–40 |

| 3 انچ | 3.1 | 45–60 |

| 6 انچ | 1.8 | 75–95 |

| 9 انچ | 0.6 | 100+ |

شاخ کے قطر کو دوگنا کرنا پرورسنگ کے وقت کو چار گنا تک بڑھا سکتا ہے، جس سے گنجائش کی منصوبہ بندی کی اہمیت واضح ہوتی ہے۔

کارآمد سائز کی بنیاد پر پروسیسنگ کے لیے انجن پاور اور فیڈ سسٹم کا ڈیزائن

مشین کی پاور اور انجن کی تخصیصات (cc، ہارس پاور) جو مواد کے بڑے قطر کے لیے درکار ہیں

سخت، بڑے قطر کے لکڑی کو شریڈ کرتے وقت انجن کی کارکردگی ناگزیر ہوتی ہے۔ 6 انچ سے زیادہ کی شاخوں کے لیے، 25 ایچ پی یا 420 cc سے کم انجن ٹارک برقرار رکھنے میں ناکام رہتے ہیں، جس سے 23% تک پہننے کی شرح بڑھ جاتی ہے۔ صنعتی ماڈلز جو 9 انچ کے لگس کو سنبھالنے کے قابل ہیں، عام طور پر 35–50 ایچ پی انجن کے استعمال کرتے ہیں جن کے رینفورسڈ روٹرز ہوتے ہیں تاکہ انجن کے بند ہونے اور ڈیوریبلٹی کو یقینی بنایا جا سکے۔

گریویٹی اور ہائیڈرولک ان فیڈ سسٹمز: زیادہ حجم والے منظرنامے میں کارکردگی کے فرق

عجیبہ شکل والے یا بڑے ملبے کے ٹکڑوں کے ساتھ کام کرتے وقت، ہائیڈرولک ان فیڈ سسٹم عموماً گریویٹی فیڈ والے سسٹمز کے مقابلے میں بہتر کام کرتے ہیں۔ کچھ تجربات کے مطابق وہ پروسیسنگ کے دوران وقت کے فرق کو لگ بھگ چالیس فیصد تک کم کر دیتے ہیں۔ اپلائیڈ سائنسز میں 2020 میں شائع ہونے والی تحقیق نے ایک اور فائدہ بھی ظاہر کیا - یہ ہائیڈرولک سیٹ اپس درحقیقت مختلف قسم کی سخت لکڑیوں کے ساتھ کام کرنے میں لگ بھگ اٹھارہ فیصد زیادہ توانائی بچاتے ہیں کیونکہ وہ خود بخود فیڈنگ کی شرح کو ایڈجسٹ کر لیتے ہیں۔ چھوٹی چیزوں کے لیے جو تقریباً ایک جیسی سائز کی ہوتی ہیں، مثال کے طور پر تین انچ سے کم موٹائی والی، گریویٹی سسٹم اب بھی لاگت کے لحاظ سے مناسب ہوتے ہیں۔ لیکن جو کوئی بھی گیلی لکڑی یا گانٹھوں والی شاخوں کے ساتھ کام کر چکا ہے وہ جانتا ہے کہ یہ گریویٹی بیسڈ سسٹم اکثر اکثر اٹک جاتے ہیں۔

فیڈ مکینزم کی کارکردگی ان پٹ میٹیریل کے سائز اور مسلسل ہونے کی بنیاد پر

مربوطہ مواد کی ساخت کا زیادہ سے زیادہ فیڈ سسٹم کی مدت کار پر بڑا اثر پڑتا ہے۔ مشینیں جو زیادہ تر چار انچ سے بڑے ٹکڑوں سے نمٹتی ہیں، ان کی زنجیر اور اسپروکٹس تقریباً تین گنا تیزی سے خراب ہوتے ہیں جب انہیں چھوٹے، معمول کے سائز کے مواد کے ساتھ کام کرنے پر مجبور کیا جاتا ہے۔ جب مختلف سائز کے مواد کے ساتھ کام کیا جاتا ہے، تو فیڈ رولرز کی ڈبل سمت کو مناسب انضباط میں رکھنے میں بہت فرق ڈالتی ہے۔ اور جب مشینیں مسلسل چل رہی ہوتی ہیں، تو مزاحم سٹیل گائیڈز کا اضافہ انہیں چھال اور لکڑی کے گرہ جیسی مشکلات کے خلاف برداشت کرنے کی صلاحیت دیتا ہے جو معمول کی صورت میں مسائل پیدا کر سکتی ہیں۔

کمی کا تناسب اور آؤٹ پٹ کنٹرول: مطلوبہ ملچ کی نرمی حاصل کرنا

کمی کے تناسب سے آخری ملچ کی نرمی اور استعمال کی قابلیت کیسے متاثر ہوتی ہے

کمی کا تناسب ملچ کی کوالیٹی کا تعین کرتا ہے—زیادہ تناسب کمپوسٹنگ کے لیے موزوں باریک چپس دیتا ہے۔ مثال کے طور پر، 10:1 کا تناسب 8 انچ کی شاخ کو 0.8 انچ ذرات میں تبدیل کر دیتا ہے۔ لینڈ اسکیپرز کو جنہیں غذائیت سے بھرپور ملچ کی ضرورت ہوتی ہے، 8:1 سے زیادہ تناسب والے شریڈرز کا انتخاب کرنا چاہیے، کیونکہ باریک مواد مٹی کے استعمال میں 40 فیصد تیزی سے سڑتا ہے (پردو یونیورسٹی 2023)۔

آؤٹ پٹ ذرات کے سائز کو کنٹرول کرنے کے لیے اسکرین سائز کے اصول

ایڈجسٹیبل اسکرینز منصوبے کی ضروریات کے مطابق چپ کے سائز پر دقیق کنٹرول فراہم کرتی ہیں:

| اسکرین میش سائز | عمومی آؤٹ پٹ | سب سے بہتر |

|---|---|---|

| 2" | 1.5–2.5" چپس | سرفیس کٹاؤ کنٹرول |

| 1.25" | 0.75–1.5" چپس | کھیل کے میدان کی سطح |

| 0.75" | <1" ذرات | تیزی سے تحلیل |

سازوکار کے مطابق 500 آپریٹنگ گھنٹوں کے بعد سکرینوں کو تبدیل کرنا تاکہ مسلسل آؤٹ پٹ برقرار رکھا جا سکے۔

کیس اسٹڈی: قابل ایڈجسٹ سکرینوں کے استعمال سے ملچ کی معیار کو یکساں رکھنے والی لینڈ اسکیپ کمپنی

ایک مڈ ویسٹ لینڈ اسکیپنگ فرم نے سکرین بیسڈ کیلیبریشن نافذ کرنے کے بعد ملچ کی یکسانیت میں 35 فیصد کا اضافہ کیا۔ وہ اورنامینٹل بیڈز کے لیے ہائی ریڈکشن ریشیو مشینوں کے ساتھ 0.5" سکرینوں اور راستوں کے لیے 1.75" میش کے استعمال سے 28 فیصد تک کچرہ کم کرنے میں کامیاب رہی جبکہ مختلف کلائنٹس کی ضروریات کو پورا کیا۔

بڑے یا بار بار آنے والے کاموں کے لیے لکڑی کو کچلنے والی مشین کی قسم

ٹو-بہنڈ اور کمرشل-گریڈ چپرز: موبائلیٹی اور طاقت کا موازنہ بڑے ملبے کے لیے

بھاری کاموں کے لیے، موبائلیٹی اکثر طاقت کے مقابلے میں ترجیح دی جاتی ہے۔ ٹو-بہنڈ ماڈلز موبائلیٹی کی سہولت دیتے ہیں اور 15–25 یارڈ³/گھنٹہ کی معیاری پیداوار کے ساتھ چھ انچ تک کی شاخوں کو سنبھال سکتے ہیں۔ کمرشل-گریڈ چپرز بڑے پیمانے پر آپریشنز میں غالب ہیں، جن میں ہائیڈرولک فیڈ اور 100 ہارس پاور سے زیادہ کے انجن شامل ہیں جو 8–10 انچ کی ہارڈ ووڈ کو بغیر گرم ہوئے سنبھال سکتے ہیں۔

| خصوصیت | ٹو-بہنڈ چِپّر | کمرشل چِپّر |

|---|---|---|

| زیادہ سے زیادہ شاخ کی گنجائش | 6 انچ | 10 اینچ |

| اوسط انجن کی طاقت | 50–75 HP | 100–150 HP |

| دیکھ بھال کے اخراجات | سالانہ 250–400 ڈالر | سالانہ 800–1,200 ڈالر |

فیلڈ ڈیٹا: 6 انچ سے زیادہ مواد کی پروسیسنگ کے لیے آپ ٹائم اور دیکھ بھال کی لاگت

وہ کمرشل آپریٹرز جو ہفتے میں 30 گھنٹے سے زیادہ 6 انچ سے مواد کی پروسیسنگ کرتے ہیں، ٹربائین کٹنگ سسٹم کا استعمال کرتے ہوئے 92 فیصد آپ ٹائم حاصل کیا۔ یہ سسٹم، جو جام کو کم کرنے کے لیے ہائی اسپیڈ روٹرز کا استعمال کرتے ہیں، گریویٹی فیڈ ماڈلز کے مقابلے میں بلیڈ کی تبدیلی کی لاگت میں 18 فیصد کمی کر دیتے ہیں۔ تاہم، پیچیدہ فلوئیڈ سسٹمز کی وجہ سے ہائیڈرولک فیڈ مکینزم کی دیکھ بھال پر سالانہ 300–500 ڈالر اضافی خرچ آئی۔

جب حجم سرمایہ کاری کی اجازت دیتا ہے: مشین کو مواد کے سائز اور کام کی تعدد سے مطابقت رکھنا

وہ سہولیات جو ہر ہفتے تقریباً 20 ٹن یا اس سے زیادہ ملے ہوئے کچرے کا سامنا کرتی ہیں، عموماً صنعتی طاقت کے شریڈرز کا استعمال کرتے ہوئے ان کے پیسے کے لحاظ سے زیادہ فائدہ مند ثابت ہوتی ہیں۔ چھوٹے آپریشن جو کبھی کبھار بڑے کلین اپ کاموں کا سامنا کرتے ہیں، مثال کے طور پر ماہانہ 5 ٹن تک، اکثر ٹو بیان ماڈلز کو بجٹ دوست پاتے ہیں، شروعاتی اخراجات کو 40 سے 60 فیصد تک کم کر دیتے ہیں، بغیر پیداواریت میں زیادہ کمی کیے۔ صنعتی ہدایات کے مطابق، زیادہ تر چپرز تیزی سے کام کرنے کی صلاحیت کھو دیتے ہیں جب وہ ان شاخوں کو سنبھال رہے ہوتے ہیں جو ان کی صلاحیت کے تین چوتھائی حصے کو پورا کرتی ہیں، خصوصاً اگر یہ کام لگاتار دو گھنٹوں سے زیادہ ہوتا رہے۔ وہ آپریٹر جو مشینوں کو ان حدود سے آگے دھکیلتے ہیں، اکثر کارکردگی میں نمایاں کمی دیکھتے ہیں، کبھی کبھی معمول کی کارکردگی کی سطح سے نصف تک گر جاتی ہے۔

فیک کی بات

لکڑی کے شریڈر کا انتخاب کرتے وقت مجھے کن عوامل پر غور کرنا چاہیے؟

یہ ضروری ہے کہ آپ ان شاخوں کے سائز کو مدنظر رکھیں جس کو آپ باقاعدگی سے نمٹ رہے ہیں، ساتھ ہی فنی کچرے کے حجم اور قسم کو بھی مدنظر رکھیں۔ مشین کی صلاحیت کو آپ کی ضروریات کے مطابق ملا کر غیر کارآمدی اور دیکھ بھال کی لاگت میں اضافہ سے بچا جا سکتا ہے۔

شاخ کا سائز لکڑی کو کچلنے والی مشین کی کارکردگی کو کیسے متاثر کرتا ہے؟

بڑے سائز کی شاخوں کو زیادہ طاقت کی ضرورت ہوتی ہے، جس سے کلّی کارکردگی اور پہننے پر اثر پڑتا ہے۔ وہ مشینیں جو شاخوں کے سائز کے مطابق نہیں ہوتیں، ان میں چپنگ کی کارکردگی میں کمی اور دیکھ بھال کے مسائل میں اضافہ ہو سکتا ہے۔

کیوں میں ہائیڈرولک انفیڈ سسٹم کو گریویٹی فیڈ سسٹم پر ترجیح دوں؟

ہائیڈرولک سسٹمز عموماً ناہموار شکل والے یا بڑے ٹکڑوں کے کچرے کو نمٹنے کے لیے زیادہ کارآمد ہوتے ہیں، جو مسلسل پروسیسنگ اور توانائی کی بچت پیش کرتے ہیں، خصوصاً سخت لکڑیوں کے لیے۔