Як вибрати деревообробну машину для подрібнення залежно від розміру матеріалу?

Розуміння значення розміру матеріалу та його впливу на продуктивність деревообробної машини для подрібнення

Роль максимальної товщини гілок, які обробляє обладнання, у виборі агрегату

Коли справа доходить до вибору дереворуйнівника, перше, що потрібно визначити, це яких розмірів гілки зазвичай доводиться обробляти. Тверді породи деревини товщиною близько 3 дюймів насправді потребують приблизно на 30 відсотків більше потужності порівняно з м’якими породами аналогічного розміру. Це означає, що для тривалого використання обладнання без передчасних поломок важливо обирати правильну машину. Вибір більш потужного обладнання, ніж потрібно, лише тому, що іноді трапляються великі гілки, з часом обходиться дорожче через витрати палива та ремонту. Згідно зі стандартами галузі, встановленими організаціями, такими як ASABE, більшість операторів досягають гарних результатів, обираючи машини, які можуть обробляти приблизно 85% звичної максимальної сировини. Такий підхід зазвичай є найкращим для стабільної роботи без марної витрати ресурсів.

Підбір потужності дереворуйнівника відповідно до обсягу садового сміття та типу матеріалу

Різниця між побутовими моделями, які переробляють приблизно півтора кубічного ярда хвої за годину, і комерційними моделями, здатними переробляти утричі більше при змішаному дубовому матеріалі, досить суттєва. Щодо твердих порід деревини, таких як гикорі, то вони, як правило, потребують приблизно на 15–20% більше потужності двигуна порівняно з м’якими породами при однакових швидкостях роботи, як зазначено в останньому дослідженні з переробки біомаси, проведеному Taylor & Francis у 2023 році. На практиці встановлено, що при роботі з різноманітними сумішами деревних відходів операторам варто обирати обладнання з приблизно на 25–35% більшою потужністю. Цей запас допомагає уникнути перевтомлення машини та підтримує стабільну роботу в умовах раптових змін складу перероблюваного матеріалу.

Як розмір матеріалу впливає на ефективність здрібнення та навантаження на машину

Гілки, які перевищують на 1 дюйм встановлену для здрібнювача місткість, зменшують ефективність здрібнення на 30–40% і підвищують температуру підшипників на 60°F, прискорюючи вихід з ладу компонентів. Правильно підібрані машини працюють з навантаженням менше 85% від потужності двигуна безперервно, тоді як недостатньо потужні одиниці відчувають стрибки потужності, що перевищують 110% від номінальної місткості під час пікових навантажень.

Поширені проблеми при обробці надмірно великих або неоднорідних за розміром матеріалів

Під час обробки негабаритних матеріалів замість відсіяних ландшафтні підрядники стикаються з витратами на заміну ножів, які в 73% вищі. Змішані завантаження, що містять як колоди діаметром 9 дюймів, так і тоненькі гілочки 0,5 дюйма, призводять до на 42% більшої кількості зупинок системи подачі через нестабільний потік. Попереднє здрібнення на три групи за розміром (<2", 2–4", 4+") зменшує непланові зупинки на 60% під час польових випробувань.

Місткість деревоздрібнювача та обробка гілок: відповідність машини вхідним матеріалам

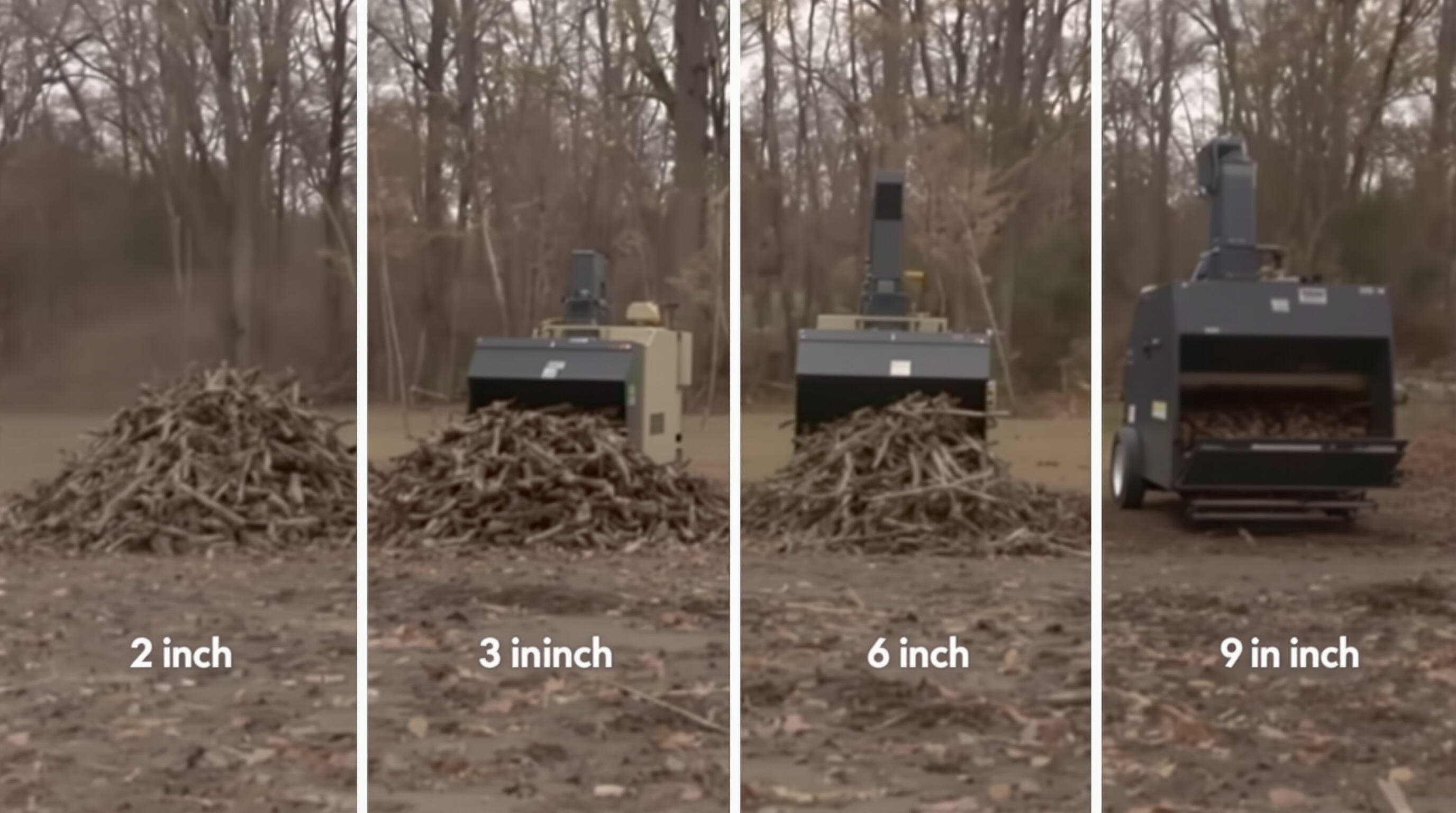

Оцінка продуктивності здрібнення гілок діаметром до 2 дюймів, 3 дюймів або понад 9 дюймів

Кількість деревини, яку може переробити здрібнювач, дійсно залежить від того, якого розміру гілки він добре обробляє. Більшість побутових агрегатів добре справляються з гілками діаметром 2–3 дюйми та виробляють приблизно 2–4 кубічних ярда мульчі щогодини. Але коли мова йде про більші об'єкти, наприклад, про комерційні машини, які обробляють колоди діаметром 9 дюймів, для них потрібна серйозна потужність — приблизно від 50 до навіть понад 100 кінських сил, щоб просто тримати їх у робочому стані, не допускаючи перегріву. Якщо подавати матеріал, занадто великий для машини, справи швидко погіршаться. Ефективність знижується приблизно на 40–60%, а молоткові частини зношуються набагато швидше, ніж зазвичай. Саме тому виробники розподіляють своє обладнання на різні категорії залежно від цих обмежень за розміром. Це спрощує життя для тих, хто постійно має справу з регулярними обсягами садового сміття з дня на день.

Узгодження розміру машини-здрібнювача деревини з середнім діаметром гілок для оптимальної продуктивності

Оптимальна продуктивність досягається, коли розмір шредера відповідає середньому діаметру гілок. Обладнання, що переробляє гілки діаметром 3 дюйми з продуктивністю 2 тонни/годину, знижує її до 0,8 тонн/годину при переробці гілок діаметром 5 дюймів, збільшуючи витрати палива на 35%. Це невідповідність також призводить до того, що кількість замін лез протягом року зростає на 27% порівняно з правильно підібраним обладнанням.

Порівняльні дані: час переробки гілок різного діаметру

Дослідження, засновані на стандартах ASABE, демонструють вплив розміру гілок на ефективність:

| Діаметр гілки | Продуктивність (тонн/годину) | Оптимальна потужність двигуна шредера (к.с.) |

|---|---|---|

| 2 дюйми | 4.2 | 30–40 |

| 3 дюйми | 3.1 | 45–60 |

| 6 дюймів | 1.8 | 75–95 |

| 9 дюймів | 0.6 | 100+ |

Подвоєння діаметра гілок може збільшити час переробки вчетверо, що ще раз підкреслює важливість ретельного планування потужностей.

Потужність двигуна та проектування системи подачі для ефективної переробки за розміром

Необхідна потужність машини та характеристики двигуна (об'єм, кінські сили) для переробки матеріалів великого діаметру

Потужність двигуна має критичне значення під час подрібнення щільного дерева великого діаметру. Для гілок діаметром понад 15 см двигуни потужністю менше 25 к.с. або 420 см³ не можуть забезпечити достатнього крутного моменту, що збільшує знос на 23%. Промислові моделі, які обробляють колоди діаметром до 23 см, як правило, використовують двигуни потужністю 35–50 к.с. з посиленими роторами, щоб запобігти заглинанню та забезпечити тривалість роботи.

Системи подачі за рахунок гравітації та гідравлічні: різниця в продуктивності у сценаріях з високим обсягом робіт

При роботі з уламками неправильної форми або великими шматками гідравлічні системи подачі, як правило, працюють краще, ніж системи, що діють за рахунок сили тяжіння. Згідно з деякими дослідженнями, вони скорочують час, необхідний для обробки, приблизно на сорок відсотків. Дослідження, опубліковані у 2020 році в журналі Applied Sciences, показали ще одну перевагу — такі гідравлічні системи насправді економлять приблизно вісімнадцять відсотків енергії при роботі з різними твердими породами деревини, оскільки автоматично регулюють швидкість подачі. Для менших матеріалів, приблизно однакового розміру, наприклад, товщиною менше трьох дюймів, системи, що діють за рахунок сили тяжіння, все ще є доцільними з точки зору вартості. Але ті, хто мав справу з вологою деревиною або гілками з вузлами, знають, що такі системи, засновані на силі тяжіння, часто застрягають.

Ефективність механізму подачі залежно від розміру та однорідності вхідного матеріалу

Однорідність матеріалів, що переробляються, суттєво впливає на термін служби систем подачі. Обладнання, яке найчастіше має справу з матеріалами, більшими за чотири дюйми, зношує ланцюги та зірочки приблизно втричі швидше, ніж обладнання, призначене для роботи з меншими, більш однорідними матеріалами. Якщо доводиться мати справу з матеріалами різного розміру, наявність роликів подачі з подвійним напрямком суттєво допомагає утримувати правильне положення матеріалу. А для машин, що працюють безперервно, додавання направляючих із зносостійкої сталі дійсно допомагає протистояти важким матеріалам, таким як кора або сучки, які зазвичай викликають проблеми.

Коефіцієнт зменшення та контроль виведення: досягнення бажаного ступеня подрібнення мульчі

Як коефіцієнт зменшення впливає на фінальний ступінь подрібнення та придатність мульчі

Коефіцієнт подрібнення визначає якість мульчі — більш високі значення забезпечують отримання дрібніших трісок, ідеальних для компостування. Наприклад, коефіцієнт 10:1 перетворює гілку діаметром 8 дюймів на частинки розміром 0,8 дюйма. Ландшафтним дизайнерам, яким потрібна поживна мульча, слід обирати здрібнювачі з коефіцієнтом понад 8:1, адже дрібніші матеріали розкладаються на 40% швидше в ґрунті (Purdue University, 2023).

Принципи вибору розміру решіт для контролю розміру вихідних частинок

Регульовані решітки дозволяють точно контролювати розмір трісок, щоб відповідати вимогам проекту:

| Розмір осередків решітки | Типовий вихід | Краще для |

|---|---|---|

| 2" | 1,5–2,5" тріски | Контроль ерозії |

| 1.25" | 0,75–1,5" тріски | Покриття для дитячих майданчиків |

| 0.75" | <1" частинки | Швидкий розпад |

Виробники рекомендують замінювати решітки кожні 500 годин роботи для підтримки стабільного виведення продукту.

Дослідження випадку: компанія з благоустрою, яка досягла стабільної якості мульчі за допомогою регульованих решіток

Фірма з благоустрою в середньому західних штатах США покращила однорідність мульчі на 35% після впровадження калібрування на основі решіток. Використання решіток з розміром 0,5 дюйма разом із машинами з високим передавальним відношенням для оздоблювальних клумб та сіток з розміром 1,75 дюйма для стежок дозволило скоротити відходи на 28%, одночасно відповідаючи різноманітним вимогам клієнтів.

Тип машини для подрібнення деревини для великих або частих завдань

Причіпні моделі проти професійних здрібнювачів: мобільність проти потужності для великих об'єктів

Для важких завдань мобільність часто жертвує потужністю. Моделі з причіпним пристроєм забезпечують мобільність і можуть обробляти гілки діаметром до 6 дюймів із помірною продуктивністю (15–25 ярдів³/год). Професійні здрібнювачі домінують на великих об'єктах, маючи гідравлічні подавачі та двигуни потужністю понад 100 к.с., які можуть обробляти тверде дерево діаметром 8–10 дюймів без перегріву.

| Функція | Причіпний здрібнювач | Комерційний рубильник |

|---|---|---|

| Макс. діаметр гілки | 6 дюймів | 10 дюймів |

| Середня потужність двигуна | 50–75 к.с. | 100–150 к.с. |

| Вартість обслуговування | 250–400 доларів щороку | 800–1200 доларів щороку |

Польові дані: час роботи без перебоїв та витрати на обслуговування при переробці матеріалу більше 6 дюймів

Комерційні оператори, які переробляють матеріал більше 6 дюймів понад 30 годин на тиждень, досягли 92% часу роботи без перебоїв, використовуючи турбінні системи різання. Ці системи, які використовують ротори високої швидкості для мінімізації заклинювань, зменшили витрати на заміну лез на 18% порівняно з гравітаційними моделями. Однак гідравлічні механізми подачі додали 300–500 доларів щороку на обслуговування через складні гідравлічні системи.

Коли обсяг виправдовує інвестиції: вибір машини залежно від розміру матеріалу та частоти робіт

Об'єкти, які переробляють приблизно 20 тонн або більше змішаного сміття щотижня, як правило, отримують найбільшу ефективність від використання промислових здрібнювачів. Менші операції, які стикаються з випадковими великими завданнями з прибирання, наприклад, до п'яти тонн на місяць, часто вважають, що моделі, які буксируються, набагато економніші, зменшуючи початкові витрати приблизно на 40–60%, не жертвуючи продуктивністю. Згідно з галузевими рекомендаціями, більшість здрібнювачів швидко втрачають потужність, коли переробляють гілки, діаметр яких перевищує три чверті від максимально допустимого для цієї моделі, особливо якщо це триває більше двох годин поспіль. Оператори, які перевантажують машини понад ці межі, помічають значне падіння продуктивності, іноді нижче половини звичайного рівня.

ЧаП

Які фактори слід враховувати при виборі здрібнювача деревини?

Важливо враховувати розмір гілок, які ви регулярно будете обробляти, а також обсяг і тип садового сміття. Підбір машини з відповідною продуктивністю допоможе уникнути невигідних витрат та збільшення витрат на обслуговування.

Як розмір гілок впливає на ефективність роботи деревної млини?

Для більших гілок потрібна більша потужність, що впливає на загальну ефективність і зношування. Машини, які не відповідають розміру оброблюваних гілок, можуть мати знижену ефективність здрібнення та збільшену кількість проблем з обслуговуванням.

Чому я можу вибрати гідравлічну систему подачі замість гравітаційної?

Гідравлічні системи, як правило, ефективніші для обробки неправильних форм або більших шматків сміття, забезпечуючи більш стабільну роботу та економію енергії, особливо для твердих порід дерева.