কাঠের আকার অনুসারে কীভাবে কাঠ বার্নিশার মেশিন নির্বাচন করবেন?

কাঠ বার্নিশার কর্মক্ষমতায় উপকরণের আকার এবং এর প্রভাব বোঝা

সরঞ্জাম পছন্দে সর্বোচ্চ ডাল ব্যাস পরিচালনার ভূমিকা

কাঠ চূর্ণকারী মেশিন বাছাইয়ের বেলায় প্রথমে বুঝে নেওয়া দরকার হয় যে কোন আকারের ডালপালা সাধারণত বেশি পরিমাণে প্রক্রিয়া করা হবে। নরম কাঠের তুলনায় তিন ইঞ্চি পুরু শক্ত কাঠ প্রক্রিয়া করতে 30% বেশি ক্ষমতা প্রয়োজন। এর অর্থ হল যে যন্ত্রটি যদি নিয়মিত ব্যবহারে দীর্ঘস্থায়ী হয় তা নিশ্চিত করতে সঠিক মেশিন বাছাই খুবই গুরুত্বপূর্ণ। অপ্রয়োজনে বড় মেশিন কেনা যাতে কখনো কখনো বড় ডাল পড়ে তার জন্য পরবর্তীতে জ্বালানি ও মেরামতির খরচ বেড়ে যায়। এ্যাসাবে (ASABE) এর মতো সংস্থাগুলি প্রদত্ত শিল্প মানগুলি অনুসারে দেখা গেছে যে বেশিরভাগ অপারেটর যে মেশিনগুলি তাদের সাধারণত ব্যবহৃত উপকরণের 85% পরিমাণ প্রক্রিয়া করতে পারে তাতেই ভালো ফলাফল পান। এই পদ্ধতি সংসাধ নষ্ট না করে কাজের স্বচ্ছতা বজায় রাখতে সবচেয়ে ভালো কাজ করে।

কাঠ চূর্ণকারী মেশিনের ক্ষমতা উঠানের আবর্জনা পরিমাণ এবং উপকরণের ধরনের সাথে মেলানো

পাইন সূঁচগুলির প্রতি ঘন্টায় প্রায় অর্ধেক ঘন গজ পরিচালনা করা রেসিডেনশিয়াল ইউনিটগুলির সাথে মিশ্রিত ওক গাছের তিনগুণ পরিমাণ প্রক্রিয়াকরণে সক্ষম বাণিজ্যিক মডেলগুলির মধ্যে পার্থক্যটি বেশ উল্লেখযোগ্য। টেলর অ্যান্ড ফ্রান্সিস 2023 সালের তাদের জৈবভর প্রক্রিয়াকরণ অধ্যয়নে যা উল্লেখ করেছে, হিকরি এবং অন্যান্য শক্ত কাঠের ক্ষেত্রে সাধারণত মৃদু কাঠের তুলনায় একই গতিতে চলার সময় প্রায় 15 থেকে 20 শতাংশ বেশি অশ্বশক্তির প্রয়োজন হয়। বাস্তব অভিজ্ঞতা দেখায় যে বিভিন্ন ধরনের মিশ্রিত আবর্জনা নিয়ে কাজ করার সময় অপারেটরদের পক্ষে যন্ত্রপাতি প্রায় 25 থেকে 35 শতাংশ অতিরিক্ত ক্ষমতা সহ নেওয়া বুদ্ধিমানের কাজ হবে। এই বাফারটি মেশিনটিকে অপ্রত্যাশিতভাবে উপাদানের গঠন পরিবর্তনের দিনগুলিতে এর সীমার বাইরে ঠেলে দেওয়া থেকে রক্ষা করে এবং জিনিসগুলি মসৃণভাবে চালিত রাখতে সাহায্য করে।

উপাদানের আকার চিপিং দক্ষতা এবং মেশিনের চাপের উপর কীভাবে প্রভাব ফেলে

শ্রেডারের রেটেড ক্ষমতার চেয়ে মাত্র 1 ইঞ্চি বড় ডালগুলি চিপিং দক্ষতা 30–40% কমিয়ে দেয় এবং বেয়ারিং তাপমাত্রা 60°F বাড়িয়ে দেয়, যা কম্পোনেন্ট ব্যর্থতার হার বাড়িয়ে দেয়। সঠিক আকারের মেশিনগুলি অবিরাম চালানো হয় 85% ইঞ্জিন লোডের নিচে, যেখানে ছোটো মেশিনগুলি শীর্ষ চাহিদার সময় রেটেড ক্ষমতার 110% এর বেশি শক্তি স্পাইকের সম্মুখীন হয়।

অতিরিক্ত আকারের বা মিশ্র-আকারের ময়লা প্রক্রিয়াকরণের সময় সাধারণ চ্যালেঞ্জগুলি

অগ্রেড করা ময়লা প্রক্রিয়াকরণের তুলনায় ল্যান্ডস্কেপারদের ব্লেড প্রতিস্থাপনের খরচ 73% বেশি হয়। উভয় 9 ইঞ্চি লগ এবং 0.5 ইঞ্চি ডালছাড়া থাকা মিশ্র লোডের কারণে অসম প্রবাহে 42% বেশি খাওয়ানি সিস্টেম জ্যাম হয়। তিনটি আকারের শ্রেণিতে প্রিশ্রেডিং করলে ক্ষেত্র পরীক্ষায় 60% অপ্রত্যাশিত ডাউনটাইম কমে যায় (<2", 2–4", 4+)।

কাঠের শ্রেডার ক্ষমতা এবং ডালের আকার পরিচালনা: মেশিনের সাথে ইনপুট মিলন

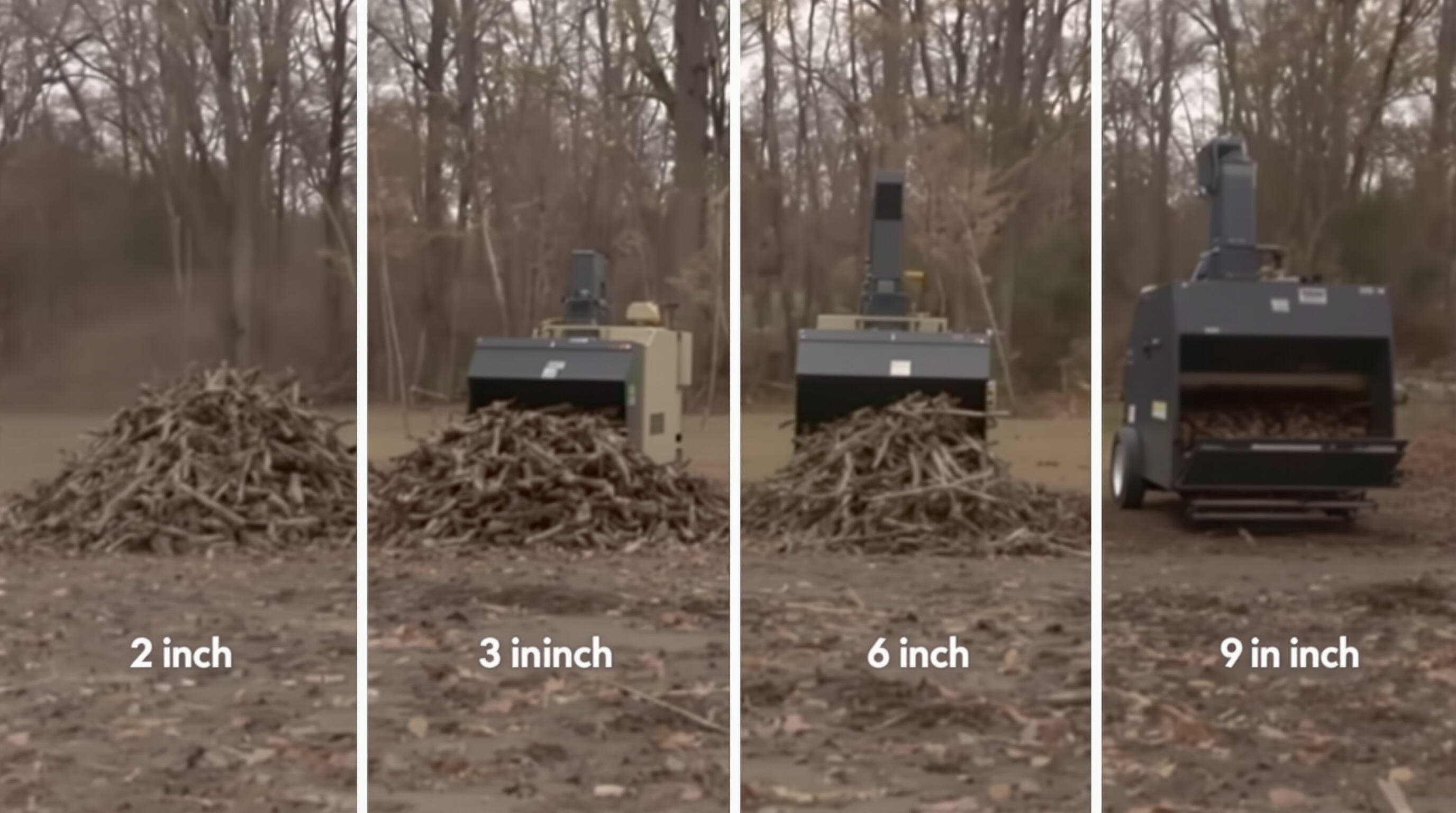

2 ইঞ্চি, 3 ইঞ্চি বা 9 ইঞ্চির বেশি ডালের জন্য চিপিং ক্ষমতা মূল্যায়ন

একটি কুঁড়াকাটার কতটা কাঠ প্রক্রিয়া করতে পারে তা আসলে এটি কত আকারের ডাল ভালোভাবে সামলাতে পারে তার উপর নির্ভর করে। বেশিরভাগ গৃহস্থালী একক ইউনিট 2 থেকে 3 ইঞ্চি ব্যাসের ডালগুলির সাথে ভালো কাজ করে এবং প্রতি ঘন্টায় প্রায় 2 থেকে 4 ঘন গজ মালচ তৈরি করে। কিন্তু যখন বড় জিনিসপত্রের কথা হয়, যেমন সেই বাণিজ্যিক মেশিনগুলি যা 9 ইঞ্চি লগ নিয়ে কাজ করে, তখন তাদের পিছনে গুরুত্বপূর্ণ শক্তি প্রয়োজন – প্রায় 50 থেকে 100 বা তার বেশি অশ্বশক্তি পর্যন্ত যাতে মেশিনটি ছাড়াই চলতে থাকে না পুড়ে যায়। যদি মেশিনের চেয়ে বড় আকারের উপাদান খাওয়ানো হয় তবে দ্রুত সমস্যা দেখা দেয়। দক্ষতা 40 থেকে 60 শতাংশ কমে যায় এবং হাতুড়ি অংশগুলি স্বাভাবিকের চেয়ে অনেক দ্রুত ক্ষয়প্রাপ্ত হয়। এজন্যই প্রস্তুতকারকরা তাদের সরঞ্জামগুলিকে এই আকারের সীমার উপর ভিত্তি করে বিভিন্ন শ্রেণিতে ভাগ করেন। এটি সেই ব্যক্তিদের জন্য সুবিধাজনক করে তোলে যারা প্রতিদিন নিয়মিত ভাবে উঠানের বর্জ্য নিয়ে কাজ করেন।

অপটিমাল থ্রুপুটের জন্য কাঠের কুঁড়াকাটার মেশিনের আকার এবং গড় ডালের ব্যাসের সাথে সম্পর্ক

অপটিমাল আউটপুটের জন্য শ্রেডারের আকার এবং গড় ডালের ব্যাস সঠিকভাবে ম্যাচ করা আবশ্যিক। প্রতি ঘন্টায় 3 ইঞ্চি ডাল প্রক্রিয়াকরণকারী একটি মেশিন 5 ইঞ্চি ডালের ক্ষেত্রে প্রতি ঘন্টায় মাত্র 0.8 টনে নেমে যায়, যার ফলে 35% জ্বালানি খরচ বেড়ে যায়। এই অমিলের কারণে প্রতি বছর ব্লেড প্রতিস্থাপনের পরিমাণ সঠিকভাবে ম্যাচ করা মেশিনের তুলনায় 27% বেশি হয়।

তথ্য তুলনা: বিভিন্ন ব্যাসযুক্ত ডাল প্রক্রিয়াকরণের সময়

ASABE মানদণ্ড থেকে প্রাপ্ত গবেষণা ডালের আকারের উপর কার্যকারিতার প্রভাব তুলে ধরেছে:

| শাখা ব্যাস | প্রক্রিয়াকরণের হার (টন/ঘন্টা) | আদর্শ ইঞ্জিন ক্ষমতা (HP) |

|---|---|---|

| 2 ইঞ্চি | 4.2 | 30–40 |

| ৩ ইঞ্চি | 3.1 | 45–60 |

| ৬ ইঞ্চি | 1.8 | 75–95 |

| ৯ ইঞ্চি | 0.6 | 100+ |

ডালের ব্যাস দ্বিগুণ হলে প্রক্রিয়াকরণের সময় চারগুণ হয়ে যায়, যা ক্ষমতা পরিকল্পনার গুরুত্বকে তুলে ধরে।

কার্যকর আকার-ভিত্তিক প্রক্রিয়াকরণের জন্য ইঞ্জিন ক্ষমতা এবং ফিড সিস্টেম ডিজাইন

বৃহৎ-ব্যাসের উপকরণের জন্য প্রয়োজনীয় মেশিন পাওয়ার এবং ইঞ্জিন স্পেসিফিকেশন (cc, ঘোড়ার ক্ষমতা)

ঘন এবং বড় ব্যাসের কাঠ কোরার সময় ইঞ্জিনের কর্মক্ষমতা খুবই গুরুত্বপূর্ণ। 6 ইঞ্চির বেশি ডালপালা কোরার জন্য, 25 HP বা 420 cc-এর নিচের ইঞ্জিনগুলি টর্ক বজায় রাখতে ব্যর্থ হয়, যার ফলে 23% ক্ষয় বেড়ে যায়। শিল্প মডেলগুলি যা 9 ইঞ্চি লগ কাজ করে সাধারণত 35–50 HP ইঞ্জিন এবং স্টলিং প্রতিরোধ এবং স্থায়িত্ব নিশ্চিত করতে পুনর্বলিষ্ঠ রোটর ব্যবহার করে।

গ্রাভিটি বনাম হাইড্রোলিক ইনফিড সিস্টেম: উচ্চ-আয়তন পরিস্থিতিতে পারফরম্যান্স পার্থক্য

অসম আকৃতির বা বড় আকারের ধ্বংসাবশেষ নিয়ে কাজ করার সময়, হাইড্রোলিক ইনফিড সিস্টেমগুলি সাধারণত গুরুত্ব প্রস্তাবিত সিস্টেমগুলির তুলনায় ভালো কাজ করে। কিছু পরীক্ষায় দেখা গেছে যে প্রক্রিয়াকরণের সময় সময়ের যে পার্থক্য হয় তা প্রায় চল্লিশ শতাংশ কমিয়ে দেয়। 2020 সালে Applied Sciences পত্রিকায় প্রকাশিত গবেষণায় আরও একটি সুবিধা দেখা গেছে - এই ধরনের হাইড্রোলিক ব্যবস্থা কঠিন কাঠের বিভিন্ন ধরনের সঙ্গে কাজ করার সময় প্রায় আঠারো শতাংশ বেশি শক্তি সাশ্রয় করে কারণ এগুলি স্বয়ংক্রিয়ভাবে খাদ্য সরবরাহের হার সামঞ্জস্য করে। ছোট জিনিসগুলির ক্ষেত্রে যেগুলি প্রায় একই আকারের, ধরা যাক তিন ইঞ্চির কম পুরু, খরচের দিক থেকে গুরুত্ব প্রস্তাবিত সিস্টেমগুলি এখনও যৌক্তিক। কিন্তু যারা জলভেজা কাঠ বা গিঁট সমেত ডালপালা নিয়ে কাজ করেছেন তারা জানেন যে এই গুরুত্ব ভিত্তিক সিস্টেমগুলি প্রায়শই আটকে যায়।

খাদ্য উপাদানের আকার এবং স্থিতিস্থাপকতা অনুযায়ী খাদ্য সরবরাহ পদ্ধতির দক্ষতা

প্রক্রিয়াকরণের অধীন উপকরণগুলির সামঞ্জস্য ফিড সিস্টেমগুলির আয়ুষ্কালের উপর বড় প্রভাব ফেলে। চার ইঞ্চির বেশি আকারের অংশগুলি দিয়ে কাজ করে এমন মেশিনগুলি ছোট এবং নিয়মিত আকারের উপকরণ দিয়ে কাজ করা মেশিনগুলির তুলনায় প্রায় তিন গুণ দ্রুত চেইন এবং স্প্রোকেটগুলি পরিধান করে। মিশ্র আকারের ইনপুট নিয়ে কাজ করার সময়, ডাবল ডিরেকশনাল ফিড রোলার থাকার ফলে সঠিকভাবে সাজানোর ব্যাপারটি অনেক বদলে দেয়। এবং অবিচ্ছিন্নভাবে চলমান মেশিনগুলির জন্য, কঠোর জিনিসগুলির মুখোমুখি হওয়ার সময় যেমন ছাল এবং কাঠের গিঁটগুলি সাধারণত সমস্যার কারণ হয়ে দাঁড়ায়, সেগুলির বিরুদ্ধে লড়ার জন্য ক্ষয় প্রতিরোধী ইস্পাত পরিচালনা যোগ করা সত্যিই সাহায্য করে।

হ্রাস অনুপাত এবং আউটপুট নিয়ন্ত্রণ: কাঙ্ক্ষিত মালচ মসৃণতা অর্জন

হ্রাস অনুপাত চূড়ান্ত মালচ মসৃণতা এবং ব্যবহারযোগ্যতাকে কীভাবে প্রভাবিত করে

হ্রাস অনুপাত মালচের মান নির্ধারণ করে - উচ্চতর অনুপাত কম্পোস্টিংয়ের জন্য আদর্শ চিপস তৈরি করে। উদাহরণ হিসাবে, 10:1 অনুপাতে 8-ইঞ্চি ডালকে 0.8-ইঞ্চি কণায় পরিণত করে। পুষ্টি সমৃদ্ধ মালচের প্রয়োজনীয়তা থাকা ল্যান্ডস্কেপারদের 8:1 এর বেশি অনুপাত সহ শ্রেডার নির্বাচন করা উচিত, কারণ মসৃণ উপকরণ মৃত্তিকা প্রয়োগে 40% দ্রুত বিয়োজিত হয় (পুরডু বিশ্ববিদ্যালয় 2023)।

আউটপুট কণা আকার নিয়ন্ত্রণের জন্য স্ক্রিন মাপ নির্ধারণের নীতি

প্রকল্পের প্রয়োজনীয়তা পূরণের জন্য চিপ আকারের নিখুঁত নিয়ন্ত্রণে সাহায্য করে স্ক্রিন সমূহ সমন্বয়যোগ্য:

| স্ক্রিন মেশ আকার | সাধারণ আউটপুট | জন্য সেরা |

|---|---|---|

| 2" | 1.5–2.5" চিপস | অপচয় নিয়ন্ত্রণ |

| 1.25" | 0.75–1.5" চিপস | খেলার ময়দানের সারফেসিং |

| 0.75" | <1" কণা | দ্রুত বিয়োজন |

সামঞ্জস্যপূর্ণ আউটপুট বজায় রাখতে প্রতি 500 ঘন্টা অপারেশনের পর স্ক্রিন প্রতিস্থাপনের পরামর্শ দেন প্রস্তুতকারকেরা।

কেস স্টাডি: সাজানো স্ক্রিন ব্যবহার করে নিয়মিত মালচ মান অর্জনকারী ল্যান্ডস্কেপ কোম্পানি

মালচ স্থিতিশীলতা 35% পর্যন্ত উন্নত করেছে মিডওয়েস্টের একটি ল্যান্ডস্কেপিং ফার্ম। সজ্জার বিছানার জন্য উচ্চ-হ্রাস-অনুপাত যুক্ত মেশিনগুলিতে 0.5" স্ক্রিন এবং পথগুলির জন্য 1.75" মেশ ব্যবহার করে তারা 28% অপচয় কমিয়েছে এবং বিভিন্ন ক্লায়েন্টের প্রয়োজন মেটান।

বৃহৎ বা ঘন ঘন কাজের জন্য কাঠ বার্নার মেশিনের ধরন

টো-বেহিন্ড বনাম কমার্শিয়াল-গ্রেড চিপার: বৃহৎ মলিনতার জন্য চলাচল এবং শক্তির তুলনা

ভারী কাজের ক্ষেত্রে চলাচলের তুলনায় শক্তি বেশি প্রয়োজন হয়। টো-বেহিন্ড মডেলগুলি চলাচলের সুবিধা দেয় এবং মধ্যম আউটপুট (15–25 ইয়ার্ড³/ঘন্টা) সহ 6 ইঞ্চি পর্যন্ত ডাল সম্পন্ন করতে পারে। বৃহৎ পরিসরের অপারেশনে কমার্শিয়াল-গ্রেড চিপারগুলি প্রাধান্য বিস্তার করে, যাতে হাইড্রোলিক ফিড এবং 100 এইচপি এর বেশি ইঞ্জিন রয়েছে যা ওভারহিটিং ছাড়াই 8–10 ইঞ্চি কঠিন কাঠ প্রক্রিয়া করতে পারে।

| বৈশিষ্ট্য | টো-বেহিন্ড চিপার | বাণিজ্যিক চিপার |

|---|---|---|

| সর্বোচ্চ ডাল ক্ষমতা | ৬ ইঞ্চি | ১০ ইঞ্চ |

| গড় ইঞ্জিন ক্ষমতা | 50–75 এইচপি | 100–150 এইচপি |

| রক্ষণাবেক্ষণ ব্যয় | বার্ষিক 250–400 ডলার | বার্ষিক 800–1,200 ডলার |

ক্ষেত্র তথ্য: 6-ইঞ্চির বেশি উপকরণ প্রক্রিয়াকরণের জন্য আপটাইম এবং রক্ষণাবেক্ষণ খরচ

30 ঘন্টার বেশি সময় সাপ্তাহিক 6-ইঞ্চির বেশি উপকরণ প্রক্রিয়াকরণ করা বাণিজ্যিক অপারেটররা টারবাইন কাটিং সিস্টেম ব্যবহার করে 92% আপটাইম অর্জন করেছে। এই সিস্টেমগুলি যেগুলি জ্যাম কমাতে উচ্চ-গতি রোটর ব্যবহার করে, গুরুত্বপ্রসূত মডেলগুলির তুলনায় ব্লেড প্রতিস্থাপনের খরচ 18% কমিয়েছে। যাইহোক, জটিল তরল সিস্টেমের কারণে বার্ষিক রক্ষণাবেক্ষণের খরচে 300–500 ডলার অতিরিক্ত হাইড্রোলিক ফিড মেকানিজম যোগ করেছে।

যখন পরিমাণ বিনিয়োগের পক্ষে যুক্তি দেয়: মেশিনটিকে উপকরণের আকার এবং চাকরির ঘনত্বের সাথে মিলিয়ে নেওয়া

যেসব সুবিধাগুলি সপ্তাহে প্রায় 20 টন বা তার বেশি মিশ্রিত বর্জ্য নিয়ে কাজ করে সাধারণত শিল্প শক্তি সম্পন্ন শ্রেডার ব্যবহারের মাধ্যমে তাদের অর্থ ব্যয়ের তুলনায় সর্বোচ্চ কার্যকারিতা পায়। ছোট অপারেশনগুলি যেগুলি মাঝে মাঝে বড় পরিষ্কারের কাজের সম্মুখীন হয়, ধরুন প্রতি মাসে পাঁচ টন পর্যন্ত, প্রায়শই টো বেইন্ড মডেলগুলিকে অনেক বেশি বাজেট অনুকূল পায়, শুরুতে খরচ কমিয়ে দেয় প্রায় 40 থেকে 60 শতাংশ এবং প্রায় একই সাথে উৎপাদনশীলতা বজায় রাখে। শিল্প নির্দেশিকা অনুযায়ী, যখন শাখাগুলি তাদের নির্ধারিত ক্ষমতার তিন-চতুর্থাংশের বেশি জায়গা নেয়, তখন বেশিরভাগ চিপারই দ্রুত ক্ষমতা হারাতে শুরু করে, বিশেষ করে যদি এটি দুই ঘন্টার বেশি সময় ধরে চলে। যেসব অপারেটর এই সীমা অতিক্রম করে মেশিনগুলি চালান তাদের কাছে কার্যকারিতা উল্লেখযোগ্যভাবে কমে যায়, কখনও কখনও স্বাভাবিক দক্ষতার অর্ধেকেরও নিচে চলে আসে।

FAQ

কাঠ কুচনকারী চিপার বেছে নেওয়ার সময় আমার কোন কোন বিষয় বিবেচনা করা উচিত?

আপনি যে শাখাগুলি নিয়মিত পরিচালনা করবেন তার আকার এবং ফলের আবর্জনার পরিমাণ এবং ধরন বিবেচনা করা অত্যন্ত গুরুত্বপূর্ণ। আপনার প্রয়োজনের সাথে মেশিনের ক্ষমতা মেলানো অকার্যকরতা এবং রক্ষণাবেক্ষণ খরচ এড়াতে সাহায্য করতে পারে।

শাখার আকার কিভাবে কাঠের শ্রেডার কর্মক্ষমতা প্রভাবিত করে?

বৃহত্তর শাখার আকারের জন্য আরও বেশি ক্ষমতা প্রয়োজন, যা মোট দক্ষতা এবং পরিধানকে প্রভাবিত করে। যে মেশিনগুলি প্রক্রিয়াকরণের জন্য শাখাগুলির আকারের উপযুক্ত নয় সেগুলি চিপিং দক্ষতা হ্রাস এবং রক্ষণাবেক্ষণের সমস্যা বৃদ্ধির অভিজ্ঞতা অর্জন করতে পারে।

আমি গুরুত্বপূর্ণ প্রবেশ ব্যবস্থার তুলনায় হাইড্রোলিক প্রবেশ ব্যবস্থা কেন বেছে নেব?

অসম আকৃতির বা বৃহত্তর আকারের মলিনতা প্রক্রিয়াকরণের জন্য হাইড্রোলিক সিস্টেমগুলি সাধারণত আরও দক্ষ, বিশেষত কঠিন কাঠের জন্য আরও সামঞ্জস্যপূর্ণ প্রক্রিয়াকরণ এবং শক্তি সাশ্রয়ের সুবিধা দেয়।