सामग्री के आकार के आधार पर लकड़ी के श्रेडर मशीन का चयन कैसे करें?

सामग्री के आकार को समझना और लकड़ी के श्रेडर प्रदर्शन पर इसका प्रभाव

उपकरण चयन में अधिकतम शाखा व्यास की क्षमता की भूमिका

लकड़ी का श्रेडर चुनते समय, किसी को सबसे पहले यह तय करने की आवश्यकता होती है कि वे आमतौर पर किस प्रकार की शाखाओं का सामना करते हैं। लगभग 3 इंच मोटी हार्डवुड को सॉफ्टवुड के समान आकार की तुलना में वास्तव में लगभग 30 प्रतिशत अतिरिक्त शक्ति की आवश्यकता होती है। इसका मतलब है कि किसी के लिए उपकरण को नियमित उपयोग के बाद भी टूटने के बजाय लंबे समय तक चलाना चाहिए, इसके लिए सही मशीन प्राप्त करना बहुत महत्वपूर्ण है। आवश्यकता से अधिक बड़ी मशीन लेना, केवल इसलिए कि कभी-कभी बड़ी शाखाएं हो सकती हैं, समय के साथ ईंधन और मरम्मत में अधिक लागत लाएगा। ASABE जैसे समूहों द्वारा उद्योग मानकों के अनुसार, अधिकांश ऑपरेटरों को अपने आमतौर पर सबसे बड़े सामग्री के लगभग 85% तक की क्षमता वाली मशीनों को चुनने पर अच्छे परिणाम मिलते हैं। इस दृष्टिकोण से संसाधनों को बर्बाद किए बिना चीजों को सुचारु रूप से चलाने में सबसे अच्छा प्रतीत होता है।

लकड़ी के श्रेडर मशीन की क्षमता को बगीचे के कचरे की मात्रा और सामग्री के प्रकार के साथ सुमेलित करना

पाइन की सुइयों के लगभग आधे घन गज प्रति घंटा के साथ काम करने वाली आवासीय इकाइयों और मिश्रित ओक के तीन गुना मात्रा को संसाधित करने में सक्षम व्यावसायिक मॉडल के बीच का अंतर काफी महत्वपूर्ण है। जब कठोर लकड़ियों, जैसे कि हिकोरी की बात आती है, तो उन्हें लगभग 15 से 20 प्रतिशत अधिक अश्वशक्ति की आवश्यकता होती है, जब उन्हें समान गति पर चलाया जाता है, जैसा कि टेलर एंड फ्रांसिस ने 2023 में अपनी हालिया बायोमास प्रसंस्करण अध्ययन में उल्लेख किया था। व्यावहारिक अनुभव दिखाता है कि जब विभिन्न प्रकार के मिश्रित मलबे का सामना करना पड़ता है, तो ऑपरेटरों के लिए लगभग 25 से 35 प्रतिशत अतिरिक्त क्षमता वाले उपकरणों का चयन करना बुद्धिमानी होती है। यह बफर उन अप्रत्याशित दिनों के दौरान सामग्री की संरचना में अचानक परिवर्तन होने पर मशीन को उसकी सीमा से अधिक धकेले बिना चीजों को सुचारु रूप से चलाने में मदद करता है।

सामग्री का आकार चिपिंग दक्षता और मशीन तनाव को कैसे प्रभावित करता है

एक श्रेडर की निर्धारित क्षमता से केवल 1 इंच अधिक की शाखाएं चिपिंग दक्षता को 30–40% तक कम कर देती हैं और बेयरिंग तापमान में 60°F की वृद्धि करके घटक विफलता को तेज कर देती हैं। उचित आकार की मशीनें लगातार 85% इंजन भार से कम पर संचालित होती हैं, जबकि छोटी मशीनों में शिखर मांग के दौरान निर्धारित क्षमता से 110% से अधिक की शक्ति में वृद्धि होती है।

अतिवृद्धि या मिश्रित-आकार के मलबे को संसाधित करते समय सामान्य चुनौतियां

अनग्रेडेड मलबे को संसाधित करने पर लैंडस्केपर्स को ब्लेड प्रतिस्थापन लागत में 73% अधिक वृद्धि होती है जबकि छंटी हुई सामग्री की तुलना में। 9-इंच लॉग्स और 0.5-इंच टहनियों वाले मिश्रित भारों में अनियमित प्रवाह के कारण 42% अधिक फ़ीड सिस्टम जाम होता है। तीन आकार वर्गों (<2", 2–4", 4+") में प्री-श्रेडिंग करने से क्षेत्र परीक्षणों में अनियोजित डाउनटाइम में 60% की कमी आती है।

लकड़ी के श्रेडर की क्षमता और शाखा आकार का प्रबंधन: मशीन का इनपुट के साथ मिलान करना

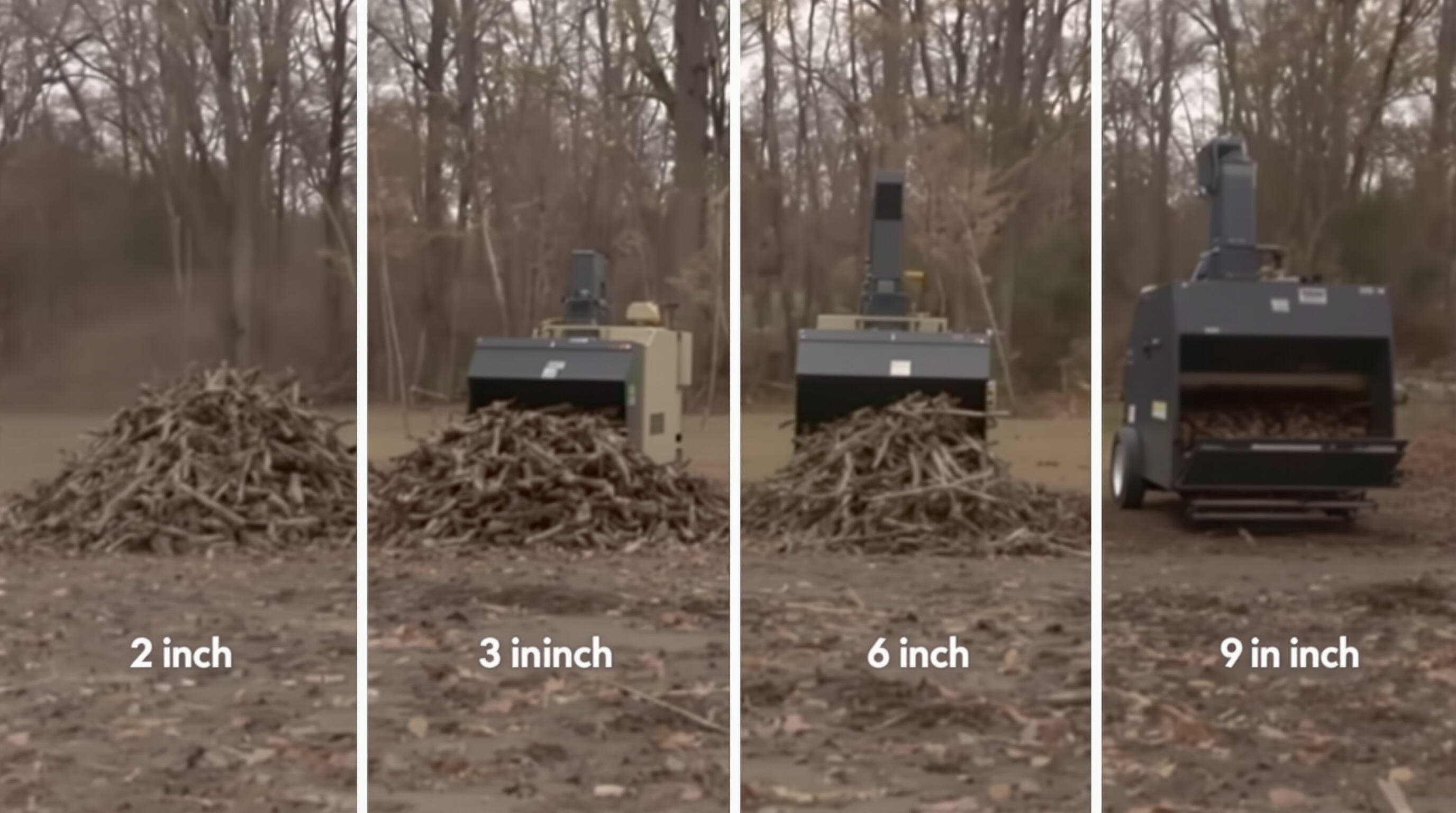

2 इंच, 3 इंच, या 9 इंच से अधिक शाखाओं के लिए चिपिंग क्षमता का मूल्यांकन करना

एक श्रेडर द्वारा संसाधित की जा सकने वाली लकड़ी की मात्रा वास्तव में इस बात पर निर्भर करती है कि यह किस आकार की शाखाओं को ठीक से संसाधित कर सकता है। अधिकांश घरेलू उपकरण 2 से 3 इंच व्यास की शाखाओं के साथ अच्छा काम करते हैं और प्रति घंटे लगभग 2 से 4 घन गज मल्च तैयार करते हैं। लेकिन जब बात बड़ी चीजों की होती है, जैसे कि 9 इंच के लॉग्स को संसाधित करने वाली व्यावसायिक मशीनों की, तो उनके पीछे गंभीर शक्ति की आवश्यकता होती है – लगभग 50 से लेकर 100 अश्वशक्ति से भी अधिक। यदि आप मशीन के लिए बहुत बड़ी सामग्री डालने की कोशिश करते हैं, तो चीजें जल्दी गलत होने लगती हैं। दक्षता लगभग 40 से 60 प्रतिशत तक कम हो जाती है, और हथौड़े के पुर्ज़े सामान्य की तुलना में बहुत तेजी से घिस जाते हैं। यही कारण है कि निर्माता अपने उपकरणों को इन सीमा सुविधाओं के आधार पर विभिन्न श्रेणियों में वर्गीकृत करते हैं। इससे उन लोगों के लिए जीवन आसान हो जाता है जो लगातार अपने बगीचे के कचरे की नियमित मात्रा से निपटते हैं।

इष्टतम उत्पादकता के लिए लकड़ी की श्रेडिंग मशीन के आकार का शाखा व्यास के साथ सहसंबंध

अनुकूलतम उत्पादकता सुनिश्चित करने के लिए श्रेडर के आकार को माध्य शाखा व्यास के अनुसार समंजित करना आवश्यक है। 3-इंच शाखाओं को 2 टन/घंटा की दर से संसाधित करने वाली मशीन 5-इंच की शाखाओं के साथ केवल 0.8 टन/घंटा की दर से काम करती है, जिससे ईंधन खपत में 35% की वृद्धि होती है। इस असंगति के कारण उपकरणों की ब्लेड की वार्षिक प्रतिस्थापन आवृत्ति में 27% की वृद्धि होती है, उचित रूप से समंजित उपकरणों की तुलना में।

डेटा तुलना: विभिन्न व्यास वाली शाखाओं के लिए संसाधन समय

एएसएबीई मानकों से प्राप्त अनुसंधान शाखा आकार के कार्यक्षमता पर प्रभाव पर प्रकाश डालता है:

| शाखा व्यास | संसाधन दर (टन/घंटा) | आदर्श श्रेडर शक्ति (एचपी) |

|---|---|---|

| 2 इंच | 4.2 | 30–40 |

| 3 Inches | 3.1 | 45–60 |

| 6 इंच | 1.8 | 75–95 |

| 9 इंच | 0.6 | 100+ |

शाखा के व्यास को दोगुना करने से संसाधन समय में चार गुना वृद्धि हो सकती है, जिससे क्षमता योजना में सावधानी बरतने की आवश्यकता होती है।

कुशल आकार-आधारित प्रसंस्करण के लिए इंजन शक्ति और फीड सिस्टम डिज़ाइन

बड़े व्यास वाली सामग्री के लिए आवश्यक मशीन शक्ति और इंजन विनिर्देश (घन सेमी, क्षमता)

घने, बड़े व्यास वाली लकड़ी को बारीक करते समय इंजन का प्रदर्शन महत्वपूर्ण होता है। 6 इंच से अधिक की शाखाओं के लिए, 25 एचपी या 420 सीसी से कम के इंजन टॉर्क को बनाए रखने में संघर्ष करते हैं, जिससे 23% तक पहनना बढ़ जाता है। 9-इंच के लॉग्स को संभालने वाले औद्योगिक मॉडल आमतौर पर स्टॉलिंग को रोकने और टिकाऊपन बनाए रखने के लिए 35-50 एचपी इंजनों के साथ-साथ प्रबलित रोटर का उपयोग करते हैं।

उच्च मात्रा वाले परिदृश्यों में गुरुत्वाकर्षण और हाइड्रोलिक फीड सिस्टम: प्रदर्शन में अंतर

अजीब आकार वाली या बड़ी-बड़ी मलबे की चीजों के साथ काम करते समय, हाइड्रोलिक फीड सिस्टम आमतौर पर गुरुत्वाकर्षण आधारित सिस्टम की तुलना में बेहतर काम करते हैं। परीक्षणों के अनुसार, वे प्रसंस्करण के दौरान समय में होने वाले अंतर को लगभग चालीस प्रतिशत तक कम कर देते हैं। 2020 में 'एप्लाइड साइंसेज' में प्रकाशित शोध में एक अन्य लाभ भी दिखाया गया - ये हाइड्रोलिक व्यवस्थाएं वास्तव में विभिन्न प्रकार की कठोर लकड़ी के साथ काम करते समय लगभग अठारह प्रतिशत अधिक ऊर्जा बचाती हैं क्योंकि वे स्वचालित रूप से फीडिंग दर को समायोजित करते हैं। छोटी चीजों के लिए जो लगभग सभी एक ही आकार की होती हैं, मान लीजिए तीन इंच से कम मोटाई वाली, लागत के मद्देनजर गुरुत्वाकर्षण आधारित सिस्टम अभी भी उचित रहते हैं। लेकिन जो लोग नम लकड़ी या गांठों वाली शाखाओं के साथ काम कर चुके हैं, वे जानते हैं कि ये गुरुत्वाकर्षण आधारित सिस्टम अक्सर अटक जाते हैं।

फीड मैकेनिज़्म की क्षमता इनपुट सामग्री के आकार और स्थिरता के आधार पर

सामग्री की एकरूपता जिसे प्रसंस्कृत किया जा रहा है, फीड सिस्टम के जीवनकाल पर काफी प्रभाव डालती है। मशीनें जो अधिकांश समय चार इंच से बड़े टुकड़ों से निपटती हैं, उनकी चेन और स्प्रोकेट्स लगभग तीन गुना तेजी से घिस जाते हैं जब छोटी और नियमित आकार की सामग्री वाले उपकरणों के साथ काम किया जाता है। मिश्रित आकार की सामग्री के साथ काम करते समय, दोहरी दिशा वाले फीड रोलर्स होने से चीजों को ठीक से संरेखित रखने में बहुत फर्क पड़ता है। और लगातार चलने वाली मशीनों के लिए, पहनने के प्रतिरोधी स्टील गाइड्स जोड़ना उन्हें छाल और लकड़ी के गांठों जैसी कठिन सामग्री के खिलाफ टिकाऊ बनाने में मदद करता है जो सामान्य रूप से समस्याएं पैदा करती हैं।

अनुपात कम करना और नियंत्रण करना: वांछित मल्च की नाजुकता प्राप्त करना

अनुपात कम करना कैसे अंतिम मल्च की नाजुकता और उपयोगिता को प्रभावित करता है

अनुपात में कमी द्वारा मल्च की गुणवत्ता निर्धारित होती है—उच्च अनुपात से खाद बनाने के लिए उपयुक्त पतले चिप्स प्राप्त होती हैं। उदाहरण के लिए, 10:1 के अनुपात से 8-इंच की शाखा 0.8-इंच के कणों में परिवर्तित हो जाती है। लैंडस्केपर्स को जिन्हें पोषक तत्वों से समृद्ध मल्च की आवश्यकता होती है, 8:1 से अधिक अनुपात वाले श्रेडर्स का चयन करना चाहिए, क्योंकि पतली सामग्री मृदा अनुप्रयोगों में 40% तेजी से अपघटित होती है (पर्ड्यू विश्वविद्यालय 2023)।

आउटपुट कण आकार को नियंत्रित करने के लिए स्क्रीन आकार निर्धारण के सिद्धांत

परियोजना की आवश्यकताओं के अनुसार चिप आकार पर सटीक नियंत्रण के लिए समायोज्य स्क्रीन्स की अनुमति देता है:

| स्क्रीन मेष आकार | सामान्य आउटपुट | के लिए सबसे अच्छा |

|---|---|---|

| 2" | 1.5–2.5" चिप्स | खोदाई कंट्रोल |

| 1.25" | 0.75–1.5" चिप्स | खेल का मैदान सतह |

| 0.75" | <1" कण | त्वरित अपघटन |

सुचारु उत्पादन बनाए रखने के लिए निर्माता 500 संचालन घंटे में स्क्रीन को बदलने की सिफारिश करते हैं।

केस स्टडी: समायोज्य स्क्रीन का उपयोग करके सुसंगत मल्च गुणवत्ता प्राप्त करने वाली लैंडस्केप कंपनी

एक मिडवेस्ट लैंडस्केपिंग फर्म ने स्क्रीन-आधारित कैलिब्रेशन लागू करने के बाद मल्च की स्थिरता में 35% की सुधार किया। सजावटी बिस्तरों के लिए उच्च-अनुपात मशीनों के साथ 0.5" स्क्रीन और पगडंडियों के लिए 1.75" मेष का उपयोग करके, उन्होंने अपने विविध ग्राहक आवश्यकताओं को पूरा करते हुए 28% तक अपशिष्ट को कम किया।

बड़े या आवृत्ति कार्यों के लिए लकड़ी का श्रेडर मशीन प्रकार

टो-बिहाइंड बनाम कॉमर्शियल-ग्रेड चिपर: मार्ग की शक्ति के लिए पोर्टेबिलिटी बनाम

भारी कार्यों के लिए, पोर्टेबिलिटी अक्सर शक्ति के साथ व्यापार करती है। टो-बिहाइंड मॉडल में मध्यम उत्पादकता (15–25 यार्ड³/घंटा) के साथ मोबिलिटी और 6 इंच तक की शाखाओं को संभालने की क्षमता होती है। कॉमर्शियल-ग्रेड चिपर बड़े पैमाने पर संचालन में प्रभुत्व रखते हैं, जिनमें हाइड्रोलिक फीड और 100 एचपी से अधिक के इंजन होते हैं, जो ओवरहीटिंग के बिना 8–10-इंच की कठोर लकड़ी को संसाधित करने में सक्षम हैं।

| विशेषता | टो-बिहाइंड चिपर | व्यावसायिक चिपर |

|---|---|---|

| अधिकतम शाखा क्षमता | 6 इंच | 10 इंच |

| औसत इंजन शक्ति | 50–75 एचपी | 100–150 एचपी |

| रखरखाव लागत | वार्षिक रूप से 250–400 डॉलर | वार्षिक रूप से 800–1,200 डॉलर |

फील्ड डेटा: 6-इंच से अधिक सामग्री की प्रसंस्करण के लिए अपटाइम और रखरखाव लागत

30 घंटे प्रति सप्ताह से अधिक 6-इंच से अधिक सामग्री के प्रसंस्करण करने वाले व्यावसायिक ऑपरेटरों ने टर्बाइन कटिंग सिस्टम का उपयोग करके 92% अपटाइम प्राप्त किया। ये सिस्टम, जो जाम को कम करने के लिए उच्च-गति रोटर का उपयोग करते हैं, गुरुत्वाकर्षण-संचालित मॉडलों की तुलना में ब्लेड प्रतिस्थापन लागत में 18% की कमी करते हैं। हालांकि, जटिल तरल सिस्टम के कारण हाइड्रोलिक फीड तंत्र के कारण रखरखाव में वार्षिक रूप से 300–500 डॉलर की अतिरिक्त लागत आई।

जब मात्रा निवेश को उचित ठहराती है: मशीन को सामग्री के आकार और कार्य की आवृत्ति के अनुरूप मिलाना

सुविधाएं जो प्रति सप्ताह लगभग 20 टन या अधिक मिश्रित कचरे का सामना करती हैं, आमतौर पर औद्योगिक स्तर के श्रेडर का उपयोग करके अपने धन के लिए सबसे अधिक लाभ प्राप्त करती हैं। छोटे ऑपरेशन जो कभी-कभी बड़े सफाई कार्यों का सामना करते हैं, मान लीजिए प्रति माह लगभग पांच टन तक, अक्सर टॉव-बेहिंड मॉडल को बजट के अनुकूल पाते हैं, जो प्रारंभिक खर्च में लगभग 40 से 60 प्रतिशत की कमी करते हुए भी ज्यादा उत्पादकता को क्षतिग्रस्त नहीं करते। उद्योग दिशानिर्देशों के अनुसार, अधिकांश चिपर्स तेजी से काम करना बंद कर देते हैं एक बार जब वे उन शाखाओं को संसाधित करना शुरू कर देते हैं जो उनकी क्षमता के तीन चौथाई से अधिक का स्थान ले लेती हैं, विशेष रूप से यदि यह लगातार दो घंटे से अधिक समय तक जारी रहे। ऑपरेटर जो इन सीमाओं से आगे मशीनों को धकेलते हैं, उन्हें प्रदर्शन में काफी गिरावट देखने को मिलती है, कभी-कभी सामान्य दक्षता स्तर से आधे से भी कम हो जाती है।

सामान्य प्रश्न

लकड़ी के श्रेडर का चयन करते समय मुझे किन कारकों पर विचार करना चाहिए?

नियमित रूप से संसाधित किए जाने वाले शाखाओं के आकार और आंगन के कचरे की मात्रा और प्रकार पर ध्यान देना महत्वपूर्ण है। मशीन की क्षमता को अपनी आवश्यकताओं के अनुसार चुनने से अक्षमता और बढ़ी हुई रखरखाव लागत से बचा जा सकता है।

लकड़ी को कुचलने वाली मशीन के प्रदर्शन पर शाखा का आकार कैसे प्रभाव डालता है?

बड़े आकार की शाखाओं को संसाधित करने के लिए अधिक शक्ति की आवश्यकता होती है, जिससे कुल मिलाकर दक्षता प्रभावित होती है और पहनावा बढ़ जाता है। उन मशीनों में जो शाखाओं के आकार के अनुरूप नहीं होती हैं, चिपिंग दक्षता में कमी और रखरखाव समस्याओं में वृद्धि हो सकती है।

मैं गुरुत्वाकर्षण आपूर्ति प्रणाली के बजाय हाइड्रोलिक आपूर्ति प्रणाली क्यों चुनूं?

अनियमित आकार के या बड़े आकार के मलबे को संसाधित करने के लिए हाइड्रोलिक प्रणाली आम तौर पर अधिक दक्ष होती है, जो लकड़ी के लिए विशेष रूप से अधिक सुसंगत संसाधन और ऊर्जा बचत प्रदान करती है।