كيفية اختيار آلة تقطيع الأخشاب بناءً على حجم المادة؟

فهم حجم المادة وأثره على أداء آلة تقطيع الأخشاب

دور أقصى قطر للفروع في اختيار المعدات

عند اختيار مُجَمِّع الأخشاب، فإن أول شيء يحتاجه أي شخص هو معرفة حجم الفروع التي يتعامل معها بشكل متكرر. تحتاج الأخشاب الصلبة بسماكة تبلغ حوالي 3 بوصات إلى ما يقارب 30 بالمئة إضافية من القوة مقارنة بالأخشاب اللينة من الحجم نفسه. وهذا يعني أن اختيار الجهاز الصحيح مهم للغاية إذا أراد الشخص أن تدوم معداته لفترة طويلة من الاستخدام المنتظم بدلًا من أن تتعرض للكسر بسرعة. استخدام جهاز أكبر من الحاجة فقط لأن هناك أحيانًا فروعًا كبيرة ينتهي به الأمر إلى تكلفة أعلى في الوقود والإصلاحات على المدى الطويل. وبحسب المعايير الصناعية من جهات مثل ASABE، فإن معظم المشغلين يحققون نتائج جيدة عندما يختارون أجهزة يمكنها التعامل مع حوالي 85٪ من موادهم الكبيرة المعتادة. هذا الأسلوب عادةً ما يكون الأفضل لضمان استمرارية التشغيل دون إهدار للموارد.

مطابقة سعة آلة تقطيع الأخشاب مع حجم النفايات الخشبية والنوع

الفرق بين الوحدات السكنية التي تعالج حوالي نصف ياردة مكعبة في الساعة من إبر الصنوبر وتلك النماذج التجارية القادرة على معالجة ثلاثة أضعاف هذا المقدار من البلوط المختلط كبير إلى حدٍ كبير. وعندما يتعلق الأمر بالأخشاب الصلبة مثل الخشب الجوزي (هيكوري)، فإنها عمومًا تحتاج إلى حوالي 15 إلى 20 بالمئة من قوة حصان إضافية مقارنة بالأح timber الناعمة عند التشغيل بسرعات مشابهة، وهو أمر أشارت إليه دار تايلور أند فرانسيس في دراستها الأخيرة حول معالجة الكتلة الحيوية لعام 2023. وتشير الخبرة العملية إلى أنه عند التعامل مع أنواع مختلفة من الحطام المختلط، من الحكمة أن يختار المشغلون معدات ذات سعة إضافية تتراوح بين 25 إلى 35 بالمئة تقريبًا. يساعد هذا الهامش الإضافي في الحفاظ على سير العمليات بسلاسة دون دفع الماكينة إلى ما وراء حدودها خلال تلك الأيام غير المتوقعة التي تتغير فيها تركيبة المواد بشكل مفاجئ.

كيف تؤثر مقاسات المواد على كفاءة التقطيع وشدّة الضغط على الماكينة

تؤدي فروع تزيد فقط عن 1 بوصة عن سعة المُجَمِّع المُصنَّفة إلى تقليل كفاءة التقطيع بنسبة 30–40٪ وزيادة درجات حرارة المحمل بمقدار 60 درجة فهرنهايت، مما يسرع من فشل المكونات. تعمل الآلات ذات الحجم المناسب باستمرار بحمل محرك أقل من 85٪، بينما تواجه الوحدات الأصغر زيادة مفاجئة في الطاقة تتجاوز 110٪ من السعة المُصنَّفة خلال فترات الذروة.

التحديات الشائعة عند معالجة الحطام الأكبر حجمًا أو المختلط الأحجام

تواجه مصممو المناظر الطبيعية تكاليف استبدال أعلى للشفرات بنسبة 73٪ عند معالجة الحطام غير المصنف مقارنةً بالمواد المُصنَّفة. تؤدي الأحمال المختلطة التي تحتوي على جذوع بقطر 9 بوصات وأغصان بقطر 0.5 بوصة إلى انسداد في نظام التغذية بنسبة 42٪ أكثر بسبب تدفق غير منتظم. يؤدي التقطيع المسبق إلى ثلاث فئات أحجام (<2 بوصة، 2–4 بوصة، 4+ بوصة) إلى تقليل التوقفات غير المخطط لها بنسبة 60٪ في الاختبارات الميدانية.

سعة المُجَمِّع الخشبي وتعامله مع أحجام الفروع: مطابقة الآلة مع المدخلات

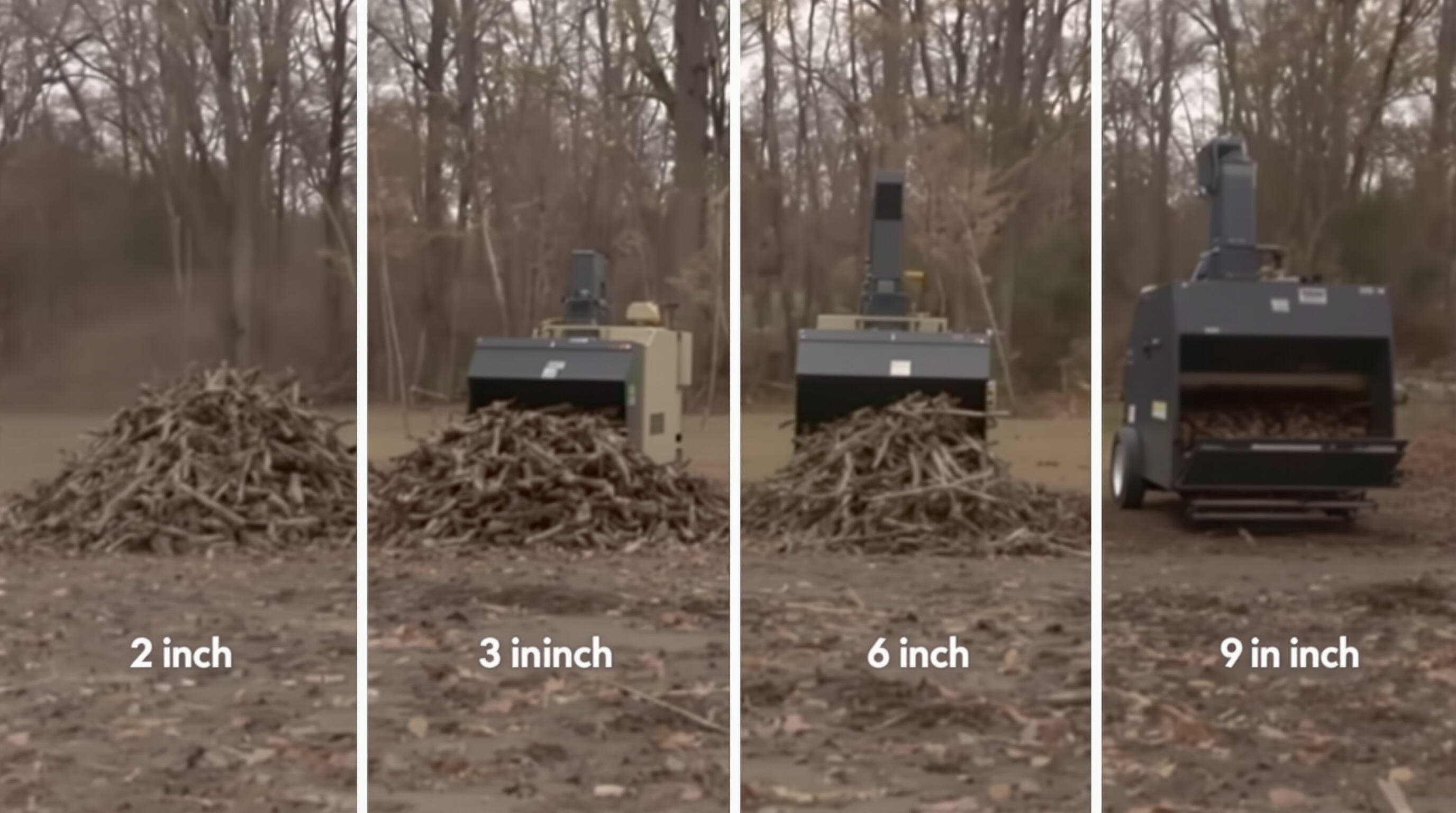

تقييم سعة التقطيع للفرع حتى 2 بوصة، 3 بوصات، أو أكثر من 9 بوصات

يعتمد كمية الخشب التي يمكن لمُفَرِّم معالجتها على حجم الأغصان التي يمكنه التعامل معها بكفاءة. تعمل معظم الوحدات المنزلية بشكل جيد مع أغصان قطرها يتراوح بين 2 إلى 3 بوصات، وتنتج ما يقارب 2 إلى 4 ياردة مكعبة من التغطية (Mulch) في الساعة. ولكن عندما نتحدث عن مهام أكبر، مثل تلك الآلات التجارية التي تتعامل مع جذوع بقطر 9 بوصات، فإنها تحتاج إلى قوة دفع جادة – ما بين 50 وحتى أكثر من 100 حصان، فقط للحفاظ على تشغيل مستمر دون احتراق. إذا حاولت تغذية الجهاز بمواد أكبر من الحجم المسموح، فسوف تسوء الأمور بسرعة. تنخفض الكفاءة بنسبة تتراوح بين 40 إلى 60 بالمائة، وتتآكل قطع المطرقة أسرع بكثير من المعتاد. ولذلك يقوم المصنعون بتصنيف معداتهم إلى فئات مختلفة بناءً على هذه الحدود القصوى، مما يسهل الحياة على الأشخاص الذين يتعاملون يوميًا مع كميات منتظمة من مخلفات الحدائق.

ربط حجم آلة تفريغ الخشب مع قطر الأغصان المتوسط لضمان أقصى إنتاجية

يتطلب الإنتاج الأمثل توافق حجم المُفَرِم مع قطر الفرع المتوسط. تنخفض قدرة المعالجة من 3 بوصات إلى 0.8 طن/ساعة مع أطراف بقطر 5 بوصات، مما يزيد استهلاك الوقود بنسبة 35%. يؤدي هذا عدم التوافق أيضًا إلى زيادة بنسبة 27% في عدد مرات استبدال الشفرات سنويًا مقارنة بالمعدات المتوافقة بشكل صحيح.

مقارنة البيانات: أوقات المعالجة للأطراف ذات الأقطار المختلفة

تُبرز الأبحاث من معايير ASABE تأثير حجم الفرع على الكفاءة:

| قطر الفرع | معدل المعالجة (طن/ساعة) | القوة المثالية للمُفَرِم (حصان) |

|---|---|---|

| 2 بوصة | 4.2 | 30–40 |

| 3 إنشات | 3.1 | 45–60 |

| 6 بوصات | 1.8 | 75–95 |

| 9 بوصات | 0.6 | 100+ |

يمكن أن يؤدي مضاعفة قطر الفرع إلى أربع أضعاف وقت المعالجة، مما يؤكد الحاجة إلى التخطيط الدقيق للسعة.

قوة المحرك وتصميم نظام التغذية لمعالجة فعالة تعتمد على الحجم

القوة والمواصفات الفنية للمحرك (سنتيمتر مكعب، قوة حصانية) المطلوبة لمعالجة المواد ذات القطر الكبير

يُعد أداء المحرك أمرًا بالغ الأهمية عند تقطيع الأخشاب ذات الكثافة العالية والقطر الكبير. بالنسبة للأغصان التي يزيد قطرها عن 6 بوصات، يجد المحركات التي تقل قوتها عن 25 حصانًا أو 420 سي سي صعوبة في الحفاظ على عزم الدوران، مما يؤدي إلى زيادة في التآكل بنسبة 23%. أما النماذج الصناعية التي تتعامل مع جذوع بقطر 9 بوصات فعادةً ما تستخدم محركات تتراوح قوتها بين 35 إلى 50 حصانًا مع روتورات مُعززة لمنع التوقف المفاجئ وضمان المتانة.

أنظمة الإدخال بالجاذبية مقابل الهيدروليكية: الاختلافات في الأداء في السيناريوهات عالية الإنتاجية

عند التعامل مع أشكال غير منتظمة أو أجزاء كبيرة من الحطام، تعمل أنظمة التغذية الهيدروليكية بشكل أفضل عمومًا من الأنظمة التي تعتمد على الجاذبية. وبحسب بعض الاختبارات، فإنها تقلل من تفاوت الوقت المستغرق أثناء المعالجة بنسبة تصل إلى أربعين بالمائة. كما أظهرت أبحاث نُشرت في مجلة العلوم التطبيقية في عام 2020 فائدة أخرى - حيث إن هذه الأنظمة الهيدروليكية توفر فعليًا حوالي ثمانية عشر بالمائة من الطاقة عند التعامل مع أنواع مختلفة من الأخشاب الصلبة لأنها تقوم تلقائيًا بتعديل معدل التغذية. أما بالنسبة للمواد الأصغر التي تكون جميعها تقريبًا بنفس الحجم، على سبيل المثال أقل من ثلاث بوصات سماكة، فإن الأنظمة التي تعتمد على الجاذبية لا تزال منطقية من حيث التكلفة. ولكن من سبق وتعامل مع الأخشاب الرطبة أو الأغصان ذات العقد يعرف جيدًا أن هذه الأنظمة تعتمد على الجاذبية تميل إلى الالتصاق بشكل متكرر.

كفاءة آلية التغذية بناءً على حجم واتساق المادة المُدخلة

إن اتساق المواد التي تتم معالجتها له تأثير كبير على عمر أنظمة التغذية. تميل الآلات التي تتعامل معظم الوقت مع قطع أكبر من أربع بوصات إلى اهتراء السلاسل والأسنان بمعدل أسرع بثلاث مرات مقارنة بالمعدات التي تعمل مع مواد أصغر وأكثر انتظاماً في الحجم. وعند التعامل مع مدخلات متنوعة الحجم، فإن وجود أسطوانات تغذية ثنائية الاتجاه تحدث فرقاً كبيراً في الحفاظ على التصحيح المناسب. وبالنسبة للآلات التي تعمل باستمرار، فإن إضافة أدلة من الصلب المقاوم للاهتراء تساعد حقاً في تحمل المواد الصعبة مثل اللحاء والعقد الخشبية التي قد تسبب مشاكل عادة.

نسبة التخفيض والتحكم في الإخراج: تحقيق درجة النعومة المرغوبة في الغطاء النباتي

كيف تؤثر نسبة التخفيض على نعومة الغطاء النباتي النهائية وقابلية استخدامه

يحدد نسبة التخفيض جودة الغطاء النباتي – فكلما زادت النسبة حصلت على رقائق أدق تصلح للتخمير. على سبيل المثال، نسبة 10:1 تحوّل فرعًا بقطر 8 بوصات إلى جزيئات بقطر 0.8 بوصة. يجب على مخططي الزراعة الذين يحتاجون إلى غطاء نباتي غني بالمغذيات اختيار آلات التقطيع التي تتمتع بنسب تزيد عن 8:1، حيث تتحلل المواد الأدق بنسبة 40٪ أسرع في تطبيقات التربة (جامعة بيرديو 2023).

مبادئ تحديد حجم الشاشة للتحكم في حجم الجسيمات الخارجة

تسمح الشاشات القابلة للتعديل بالتحكم الدقيق في حجم الرقائق لتلبية متطلبات المشروع:

| حجم منخل الشاشة | الإنتاج النموذجي | الأنسب لـ |

|---|---|---|

| 2" | رقائق بحجم 1.5–2.5 بوصة | تحكم التآكل |

| 1.25" | رقائق بحجم 0.75–1.5 بوصة | أرضيات الملاعب |

| 0.75" | جزيئات أقل من 1 بوصة | تحلل سريع |

يوصي المصنعون باستبدال الشاشات كل 500 ساعة تشغيلية للحفاظ على إنتاجية ثابتة.

دراسة حالة: شركة تنسيق الحدائق تحقق جودة ثابتة للمولِّد باستخدام الشاشات القابلة للتعديل

حسّنت شركة تنسيق حدائق في وسط الولايات المتحدة من تناسق المولِّد بنسبة 35٪ بعد تنفيذ معايرة الشاشات. من خلال استخدام شاشات بحجم 0.5 بوصة مع آلات نسبة التخفيض العالية للأسرّة الزينة وشبكة بحجم 1.75 بوصة للمسارات، قللت الشركة من الهدر بنسبة 28٪ مع تلبية احتياجات متنوعة للعملاء.

نوع آلة تقطيع الأخشاب للأعمال الكبيرة أو المتكررة

المُقطِّع المُجرور خلف المركبة مقابل المُقطِّع من الفئة التجارية: القدرة على التنقّل مقابل القوة في التعامل مع الحطام الكبير

للقيام بالمهمات الشاقة، تتم غالباً المساومة بين القدرة على التنقّل والقوة. تقدّم النماذج المُجرورة خلف المركبة القدرة على التنقّل وتتعامل مع الأغصان التي يصل قطرها إلى 6 بوصات بسعة معتدلة (15–25 ياردة مكعبة/ساعة). تتفوّق المُقطِّعات من الفئة التجارية في العمليات الكبيرة، حيث تحتوي على أنظمة تغذية هيدروليكية ومحرّكات تزيد قوتها عن 100 حصان، ويمكنها معالجة الأخشاب التي يبلغ قطرها 8–10 بوصات دون ارتفاع درجة الحرارة.

| ميزة | مُقطِّع مُجرور خلف المركبة | مُقطِّع تجاري |

|---|---|---|

| الحد الأقصى لسعة الفرع | 6 بوصات | 10 بوصات |

| متوسط قوة المحرك | 50–75 حصان | 100–150 حصان |

| تكاليف الصيانة | 250–400 دولار سنويًا | 800–1,200 دولار سنويًا |

بيانات الميدان: مدة التشغيل وتكاليف الصيانة لمعالجة المواد الأكبر من 6 بوصات

حقق المشغلون التجاريون الذين يعالجون موادًا أكبر من 6 بوصات لأكثر من 30 ساعة أسبوعيًا معدل تشغيل بلغ 92٪ باستخدام أنظمة القطع التوربينية. وقد قللت هذه الأنظمة، التي تعتمد على دوران عالي السرعة لتقليل الاختناقات، من تكاليف استبدال الشفرات بنسبة 18٪ مقارنةً بالأنظمة التي تعتمد على التغذية بالجاذبية. ومع ذلك، أضافت آليات التغذية الهيدروليكية ما بين 300 إلى 500 دولار سنويًا في التكاليف الصيانة بسبب تعقيد أنظمة السوائل.

عندما تبرر الكمية الاستثمار: مطابقة الجهاز مع حجم المادة وتردد العمل

بشكل عام، تحقق المنشآت التي تعالج حوالي 20 طنًا أو أكثر من النفايات المختلطة أسبوعيًا أفضل استفادة من حيث التكلفة عند استخدام معدات تقطيع صناعية القوة. أما العمليات الأصغر التي تواجه مهام تنظيف كبيرة بشكل متقطع، مثلاً ما يصل إلى خمسة أطنان شهريًا، فتجد في كثير من الأحيان أن الموديلات التي تُجرّ خلف المركبة أكثر مناسبة للميزانية، حيث تقلل من المصروفات الأولية بنسبة تتراوح بين 40 إلى 60 بالمئة دون التفريط الكبير في الإنتاجية. وبحسب الإرشادات الصناعية، فإن معظم المعدات الخاصة بفرز الأخشاب تبدأ بفقدان القوة بسرعة بمجرد معالجتها أغصانًا تشغل أكثر من ثلاثة أرباع الطاقة المقدرة لها، خاصة إذا استمرت هذه العملية لأكثر من ساعتين متواصلتين. وعادةً ما يلاحظ انخفاض الأداء بشكل كبير لدى المشغلين الذين يدفعون المعدات إلى ما بعد هذه الحدود، أحيانًا تنخفض الكفاءة إلى أقل من نصف مستواها الطبيعي.

الأسئلة الشائعة

ما العوامل التي يجب أن أأخذها بعين الاعتبار عند اختيار مُفَرِّم الأخشاب؟

من المهم أن تأخذ في الاعتبار حجم الأغصان التي ستتعامل معها بانتظام، وكذلك حجم ونوع النفايات المنزلية. يمكن أن يساعد مطابقة سعة الجهاز لاحتياجاتك في تجنب الهدر وزيادة تكاليف الصيانة.

كيف يؤثر حجم الأغصان على أداء مُجَمِّع الأخشاب؟

تتطلب الأحجام الأكبر للأغصان طاقةً أكثر، مما يؤثر على الكفاءة العامة والتآكل. قد تواجه الآلات التي لا تناسب حجم الأغصان المعالجة انخفاضًا في كفاءة التقطيع وزيادة في مشاكل الصيانة.

لماذا قد أختار نظام تغذية هيدروليكيًا بدلًا من نظام التغذية بالجاذبية؟

بشكل عام، تكون الأنظمة الهيدروليكية أكثر كفاءة في معالجة القطع ذات الأشكال غير منتظمة أو الأحجام الأكبر من الحطام، حيث توفر معالجةً أكثر اتساقًا وتوفر في الطاقة، خاصةً مع الأخشاب الصلبة.