పదార్థం పరిమాణం ఆధారంగా వుడ్ ష్రెడ్డర్ మెషిన్ను ఎలా ఎంచుకోవాలి?

వుడ్ ష్రెడ్డర్ పనితీరుపై పదార్థం పరిమాణం మరియు దాని ప్రభావాన్ని అర్థం చేసుకోవడం

పరికరాల ఎంపికలో గరిష్ట బ్రాంచి వ్యాసం నిర్వహణ పాత్ర

వుడ్ ష్రెడ్డర్ ని ఎంచుకోవడం వచ్చినప్పుడు, ఎవరైనా మొదట నిర్ణయించుకోవలసిన మొదటి విషయం ఏమిటంటే వారు ఎక్కువగా ఎదుర్కొనే కొమ్మల పరిమాణం. 3 అంగుళాల మందం గల కాఠిన్యమైన చెక్క వాటి పోలిక పరిమాణంలోని మృదువైన చెక్కల కంటే సుమారు 30 శాతం ఎక్కువ శక్తిని అవసరం చూపిస్తుంది. అంటే ఎవరైనా వారి పరికరాలు ఎక్కువ కాలం నడవాలని కోరుకుంటే, సరైన యంత్రాన్ని పొందడం చాలా ముఖ్యం, లేదా అవి త్వరగా పాడవుతాయి. అవసరం కంటే ఎక్కువ పరిమాణం గల యంత్రాన్ని పొందడం, ఎందుకంటే కొన్నిసార్లు పెద్ద కొమ్మలు ఉండవచ్చు, ఇది ఇంధనం మరియు మరమ్మతులపై ఎక్కువ ఖర్చు అవుతుంది. ASABE వంటి సంస్థల నుండి పారిశ్రామిక ప్రమాణాల ప్రకారం, చాలా మంది ఆపరేటర్లు వారి సాధారణంగా పెద్ద పరిమాణాలలో 85% పరికరాలను ఎంచుకోవడం ద్వారా బాగా ఫలితాలను పొందుతారు. ఈ విధానం వనరులను వృథా చేయకుండా విషయాలను అనువుగా నడిపేందుకు ఉత్తమంగా పనిచేస్తుంది.

వుడ్ ష్రెడ్డర్ మెషిన్ సామర్థ్యాన్ని యార్డ్ వేస్ట్ వాల్యూమ్ మరియు మెటీరియల్ రకం కు సరిపోల్చడం

పైన్ సూదుల పరిమాణంలో గంటకు సుమారు సగం ఘన గజాన్ని ప్రాసెస్ చేసే రెసిడెన్షియల్ యూనిట్లు, మరియు మిశ్రమ ఓక్ పదార్థాలను అదే సమయంలో మూడు రెట్లు ప్రాసెస్ చేయగల వాణిజ్య మోడల్స్ మధ్య తేడా చాలా పెద్దదిగా ఉంటుంది. హిక్కరీ వంటి హార్డ్ వుడ్స్ సాధారణంగా దాదాపు 15 నుండి 20 శాతం ఎక్కువ హార్స్ పవర్ ను కలిగి ఉండాల్సి ఉంటుంది, ఇది 2023లో టేలర్ & ఫ్రాన్సిస్ నిర్వహించిన వారి ఇటీవలి బయోమాస్ ప్రాసెసింగ్ అధ్యయనంలో పేర్కొన్నట్లుగా, సాఫ్ట్ వుడ్స్ తో పోలిస్తే దాదాపు ఒకే వేగంతో పనిచేస్తుంది. అన్ని రకాల మిశ్రమ మాలిన్యాలను పరిష్కరించడంలో ఆపరేటర్లు సుమారు 25 నుండి 35 శాతం ఎక్కువ సామర్థ్యం కలిగిన పరికరాలను ఎంచుకోవడం సాధారణ అనుభవంలో ఉత్తమంగా భావిస్తారు. ఈ బఫర్ అంచనాలకు మించిన పరిస్థితులలో పదార్థం యొక్క స్థాయి మారిపోయినప్పుడు యంత్రాన్ని దాని పరిమితులకు మించి నెట్టకుండా విషయాలను సుగమంగా పరిగణించడంలో సహాయపడుతుంది.

పదార్థం యొక్క పరిమాణం చిప్పింగ్ సామర్థ్యం మరియు యంత్రం పనిభారం పై ఎలా ప్రభావం చూపుతుంది

ష్రెడ్డర్ రేట్ చేసిన సామర్థ్యం కంటే కేవలం 1 అంగుళం పైన ఉన్న కొమ్మలు చిప్పింగ్ సామర్థ్యాన్ని 30–40% తగ్గిస్తాయి మరియు బేరింగ్ ఉష్ణోగ్రతలను 60°F పెంచుతాయి, భాగాల వైఫల్యాన్ని వేగవంతం చేస్తాయి. సరైన పరిమాణం గల యంత్రాలు ఎంజిన్ లోడ్ లో ఎప్పుడూ 85% కంటే తక్కువగా పనిచేస్తాయి, అయితే పరిమాణం తక్కువగా ఉన్న యూనిట్లు పీక్ డిమాండ్ సమయంలో రేట్ చేసిన సామర్థ్యంలో 110% కంటే ఎక్కువ పవర్ స్పైక్స్ ను ఎదుర్కొంటాయి.

పెద్ద లేదా మిశ్రమ-పరిమాణం మాలిన్యాలను ప్రాసెస్ చేసేటప్పుడు సాధారణ సవాళ్లు

సర్టిఫైడ్ మెటీరియల్స్ కంటే అన్ గ్రేడెడ్ డెబ్రిస్ ప్రాసెస్ చేసేటప్పుడు లాండ్ స్కేపర్లు 73% ఎక్కువ బ్లేడ్ రిప్లేస్ మెంట్ ఖర్చులను ఎదుర్కొంటారు. 9-అంగుళాల లాగ్స్ మరియు 0.5-అంగుళాల ట్విగ్స్ రెండింటిని కలిగి ఉన్న మిశ్రమ లోడ్లు వరుసగా ప్రవాహం కారణంగా 42% ఎక్కువ ఫీడ్ సిస్టమ్ జామ్లను కలిగిస్తాయి. మూడు పరిమాణం కేటగిరీలుగా ప్రీ-ష్రెడ్డింగ్ (<2", 2–4", 4+") వల్ల పొలం పరీక్షలలో 60% అనుకోకుండా డౌన్ టైమ్ తగ్గుతుంది.

వుడ్ ష్రెడ్డర్ సామర్థ్యం మరియు కొమ్మల పరిమాణం హ్యాండ్లింగ్: ఇన్పుట్ కి యంత్రాన్ని సరిపోల్చడం

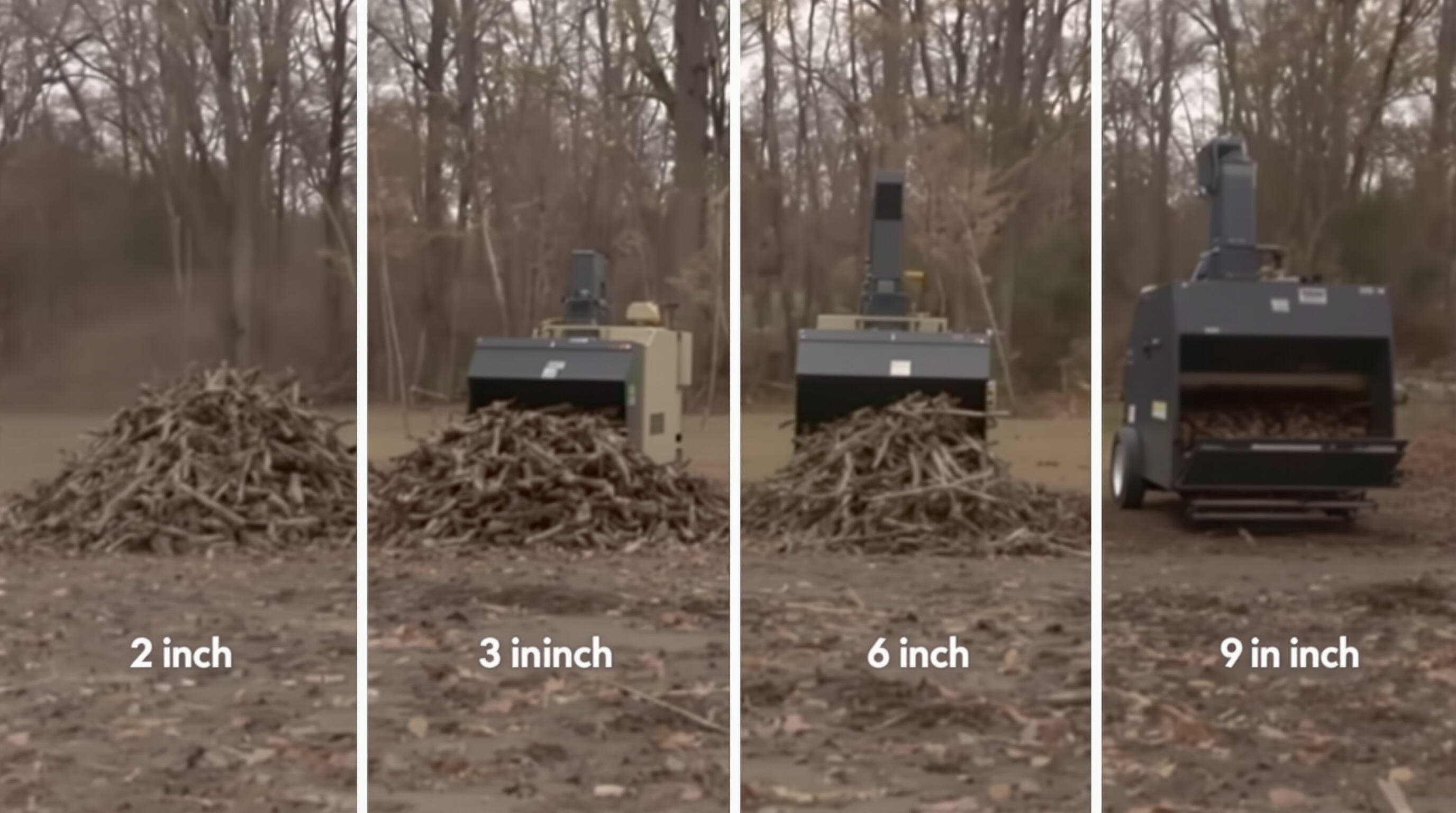

2 అంగుళాలు, 3 అంగుళాలు లేదా 9 అంగుళాలు పైబడిన కొమ్మలకు చిప్పింగ్ సామర్థ్యాన్ని అంచనా వేయడం

ష్రెడ్డర్ ప్రాసెస్ చేయగల చెక్క మొత్తం అది సరిగ్గా ఎలాంటి పరిమాణ కొమ్మలను నిర్వహిస్తుందో అనే దానిపై ఆధారపడి ఉంటుంది. చాలా ఇంటి పరికరాలు 2 నుండి 3 అంగుళాల వ్యాసం కొమ్మలతో బాగా పని చేస్తాయి మరియు ప్రతి గంటకు 2 నుండి 4 ఘన గజాల మల్చ్ ను ఉత్పత్తి చేస్తాయి. అయితే, 9 అంగుళాల లాగ్ లను పరిష్కరించే వాటి వంటి పెద్ద పరికరాల గురించి మాట్లాడుకున్నప్పుడు, వాటికి సరిపోయే శక్తి అవసరం - ఇది 50 నుండి 100 హార్స్ పవర్ ల మధ్య ఉంటుంది. లేకపోతే పరికరం బర్న్ అవ్వడం ప్రారంభమవుతుంది. పరికరానికి చాలా పెద్ద పదార్థాన్ని పెట్టడం ప్రారంభిస్తే సమస్యలు వెంటనే ప్రారంభమవుతాయి. సామర్థ్యం 40 నుండి 60 శాతం తగ్గుతుంది మరియు హామర్ భాగాలు సాధారణంగా ఉండేట్లు కంటే చాలా త్వరగా ధరిస్తాయి. అందుకే తయారీదారులు ఈ పరిమాణ పరిమితుల ఆధారంగా వాటి పరికరాలను వివిధ వర్గాలలో వర్గీకరిస్తారు. ఇది ప్రతిరోజూ ప్రాంతీయ వ్యర్థాలతో వ్యవహరించే వారికి జీవితాన్ని సులభతరం చేస్తుంది.

సరైన సామర్థ్యం కోసం చెక్క ష్రెడ్డర్ యంత్రం పరిమాణాన్ని సగటు కొమ్మ వ్యాసంతో సంబంధం కలిగి ఉంచడం

సరైన సామర్థ్యాన్ని పొందడానికి చిన్న కొడవళ్ల యొక్క సగటు వ్యాసానికి అనుగుణంగా ష్రెడ్డర్ పరిమాణాన్ని సర్దుబాటు చేయాలి. గంటకు 2 టన్నుల వంటి 3-అంగుళాల కొడవళ్లను ప్రాసెస్ చేసే యంత్రం 5-అంగుళాల కొడవళ్లతో గంటకు 0.8 టన్నులకు పడిపోతుంది, ఇంధన వినియోగం 35% పెరుగుతుంది. ఇటువంటి అసంగతి కారణంగా ఏడాదికి 27% ఎక్కువ బ్లేడ్ల భర్తీ అవుతుంది సరైన పరికరాలతో పోలిస్తే.

డేటా పోలిక: విభిన్న వ్యాసం కొడవళ్ల ప్రాసెసింగ్ సమయం

ASABE ప్రమాణాల నుండి పరిశోధన సామర్థ్యంపై కొడవలి పరిమాణం ప్రభావాన్ని హైలైట్ చేస్తుంది:

| పొడి వ్యాసం | ప్రాసెసింగ్ రేటు (టన్నుల/గంట) | ఆదర్శ ష్రెడ్డర్ పవర్ (హార్స్ పవర్) |

|---|---|---|

| 2 అంగుళాలు | 4.2 | 30–40 |

| 3 అంగుళాలు | 3.1 | 45–60 |

| 6 అంగుళాలు | 1.8 | 75–95 |

| 9 అంగుళాలు | 0.6 | 100+ |

శాఖ వ్యాసాన్ని రెట్టింపు చేయడం వల్ల ప్రాసెసింగ్ సమయం నాలుగు రెట్లు పెరుగుతుంది, దీని వల్ల సామర్థ్య ప్రణాళికలో జాగ్రత్త అవసరం.

సైజ్-బేస్డ్ ప్రాసెసింగ్ కొరకు ఇంజన్ పవర్ మరియు ఫీడ్ సిస్టమ్ డిజైన్

పెద్ద వ్యాసం గల పదార్థాల కొరకు అవసరమైన మెషిన్ పవర్ మరియు ఇంజన్ స్పెసిఫికేషన్లు (cc, గుర్రపు శక్తి)

సాంద్రమైన, పెద్ద వ్యాసం గల చెక్కను నూరి పారేసేటప్పుడు ఇంజన్ పనితీరు చాలా కీలకం. 6 అంగుళాలు పైబడిన శాఖలకు, 25 HP లేదా 420 cc కంటే తక్కువ ఇంజన్లు టార్క్ ను నిలుపుదల చేయడంలో విఫలమవుతాయి, దీని వల్ల 23% ఎక్కువ ధరిస్తుంది. 9-అంగుళాల నమూనాలను ప్రాసెస్ చేసే పారిశ్రామిక మోడల్లు సాధారణంగా 35–50 HP ఇంజన్లను ఉపయోగిస్తాయి, స్టాలింగ్ ను నివారించడానికి మరియు మన్నికను నిర్ధారించడానికి బలోపేతమైన రోటార్లను కలిగి ఉంటాయి.

గురుత్వాకర్షణ వర్సెస్ హైడ్రాలిక్ ఇన్ఫీడ్ సిస్టమ్: హై-వాల్యూమ్ పరిస్థితులలో పనితీరు తేడాలు

అసలు ఆకారం లేదా పెద్ద ముక్కల మాలిన్యాలతో వ్యవహరిస్తున్నప్పుడు, హైడ్రాలిక్ ఇన్ఫీడ్ వ్యవస్థలు సాధారణంగా గురుత్వాకర్షణ ద్వారా పోషించబడే వాటి కంటే బాగా పనిచేస్తాయి. కొన్ని పరీక్షల ప్రకారం ప్రాసెసింగ్ సమయంలో ఎంత మార్పు ఉంటుందో సుమారు నలభై శాతం వరకు తగ్గిస్తాయి. 2020లో అప్లైడ్ సైన్సెస్ లో ప్రచురించిన పరిశోధనకు మరో ప్రయోజనం కూడా ఉంది - పోషణ రేటును స్వయంచాలకంగా సర్దుబాటు చేస్తున్నందున ఈ హైడ్రాలిక్ ఏర్పాట్లు వివిధ రకాల కాష్టాలతో పనిచేస్తున్నప్పుడు సుమారు పదునెనిమిది శాతం ఎక్కువ శక్తిని ఆదా చేస్తాయి. చిన్నవి అన్నీ ఒకే పరిమాణంలో ఉంటే, ఉదాహరణకు మూడు అంగుళాల మందం కంటే తక్కువగా ఉంటే, గురుత్వాకర్షణ వ్యవస్థలు ఇప్పటికీ ఖర్చు పరంగా అర్థవంతంగా ఉంటాయి. అయితే, తడి చెక్క లేదా ముడులతో కూడిన కొమ్మలతో ఎవరైనా వ్యవహరించినట్లయితే, ఈ గురుత్వాకర్షణ ఆధారిత వ్యవస్థలు తరచుగా ఇరుక్కుపోతాయని తెలుసు.

ఇన్పుట్ పదార్థం పరిమాణం మరియు ఏకరీతిపై ఆధారపడి పోషక యంత్రాంగ సామర్థ్యం

ప్రాసెస్ చేయబడుతున్న పదార్థాల యొక్క స్థిరత్వం ఫీడ్ సిస్టమ్ల యొక్క వాడుక కాలాన్ని ప్రభావితం చేస్తుంది. నాలుగు అంగుళాల కంటే పెద్ద పరిమాణంలో ఎక్కువ సమయం పనిచేసే యంత్రాలు చైన్లు మరియు స్ప్రోకెట్లను సాధారణంగా ఉపయోగించే పరికరాల కంటే దాదాపు మూడు రెట్లు వేగంగా ధరిస్తాయి. మిశ్రమ పరిమాణాల ఇన్పుట్లతో వ్యవహరించేటప్పుడు, డ్యుయల్ డైరెక్షనల్ ఫీడ్ రోలర్లను కలిగి ఉండటం వలన అన్నింటినీ సరైన విధంగా అమర్చడంలో గొప్ప తేడా ఉంటుంది. అలాగే, ఎప్పటికప్పుడు నడుస్తున్న యంత్రాలకు, ధరిమికి నిరోధకత కలిగిన స్టీల్ గైడ్లను జోడించడం వలన తోలు, చెక్క నాట్స్ వంటి కఠినమైన పదార్థాలకు సైతం నిలబడటానికి సహాయపడుతుంది, ఇవి సాధారణంగా సమస్యలకు దారితీస్తాయి.

రిడక్షన్ రేషియో మరియు అవుట్పుట్ కంట్రోల్: కోరిన మల్చ్ పలుచని నాణ్యతను సాధించడం

రిడక్షన్ రేషియో చివరి మల్చ్ పలుచని నాణ్యత మరియు ఉపయోగయోగ్యతను ఎలా ప్రభావితం చేస్తుంది

రిడక్షన్ నిష్పత్తి మల్చ్ నాణ్యతను నిర్ణయిస్తుంది - ఎక్కువ నిష్పత్తి కంపోస్టింగ్ కు అనుకూలమైన సన్నని చిప్స్ ను ఇస్తుంది. ఉదాహరణకు, 10:1 నిష్పత్తి 8-అంగుళాల కొమ్మను 0.8-అంగుళాల కణాలుగా మారుస్తుంది. పుష్కలమైన పోషకాలు కలిగిన మల్చ్ కోరుకునే ల్యాండ్స్కేపర్లు 8:1 కంటే ఎక్కువ నిష్పత్తి కలిగిన ష్రెడ్డర్లను ఎంచుకోవాలి, ఎందుకంటే సన్నని పదార్థం మట్టి అనువర్తనాలలో 40% వేగంగా కుళ్ళిపోతుంది (పుర్డ్యూ విశ్వవిద్యాలయం 2023).

అవుట్పుట్ కణ పరిమాణాన్ని నియంత్రించడానికి స్క్రీన్ పరిమాణ సూత్రాలు

ప్రాజెక్ట్ అవసరాలకు అనుగుణంగా చిప్ పరిమాణాన్ని ఖచ్చితంగా నియంత్రించడానికి సర్ఫస్ స్క్రీన్లు అనుమతిస్తాయి:

| స్క్రీన్ మెష్ పరిమాణం | సాధారణ అవుట్పుట్ | ఉత్తమమైనది |

|---|---|---|

| 2" | 1.5–2.5" చిప్స్ | సముద్రతీర అవినాశన నియంత్రణ |

| 1.25" | 0.75–1.5" చిప్స్ | ప్లేగ్రౌండ్ సర్ఫేసింగ్ |

| 0.75" | <1" పార్టికల్స్ | వేగవంతమైన విచ్ఛిన్నం |

స్క్రీన్లను ప్రతి 500 ఆపరేటింగ్ గంటలకు మార్చడానికి తయారీదారులు సిఫార్సు చేస్తారు, విశ్వసనీయ ప్రదర్శనను కొనసాగించడానికి.

కేస్ స్టడీ: అడ్జస్టబుల్ స్క్రీన్లను ఉపయోగించి స్థిరమైన మల్చ్ నాణ్యతను సాధిస్తున్న ప్రకృతి దృశ్య కంపెనీ

ఒక మిడ్వెస్ట్ ల్యాండ్స్కేపింగ్ ఫర్మ్ స్క్రీన్-ఆధారిత క్యాలిబ్రేషన్ అమలు చేసిన 35% మల్చ్ స్థిరత్వాన్ని మెరుగుపరచింది. అలంకార బెడ్ల కొరకు హై-రిడక్షన్-రేషియో యంత్రాలతో 0.5" స్క్రీన్లను ఉపయోగించడం ద్వారా మరియు మార్గాల కొరకు 1.75" మెష్ ఉపయోగించడం ద్వారా, వారు 28% వ్యర్థాలను తగ్గించారు అలాగే వివిధ క్లయింట్ల అవసరాలను తీర్చారు.

పెద్ద లేదా తరచుగా పనుల కొరకు వుడ్ ష్రెడ్డర్ మెషిన్ రకం

టౌ-బెహైండ్ వర్సెస్ కామర్షియల్-గ్రేడ్ చిప్పర్లు: పోర్టబిలిటీ వర్సెస్ పవర్ ఫర్ లార్జ్ డెబ్రిస్

భారీ పనుల కోసం, సౌలభ్యత తరచుగా శక్తితో వ్యాపారం చేస్తుంది. టో-బెహైండ్ మోడల్స్ మొక్కల కొమ్మలను 6 అంగుళాల వరకు సరాసరి సామర్థ్యంతో (15–25 yd³/గంట) ప్రాసెస్ చేస్తాయి. వాణిజ్య గ్రేడ్ చిప్పర్లు పెద్ద స్థాయి పనులను పూర్తి చేస్తాయి, ఇందులో హైడ్రాలిక్ ఫీడ్లు, 100 HP కంటే ఎక్కువ ఉన్న ఇంజిన్లు 8–10 అంగుళాల కాంతి చెక్కను వేడెక్కకుండా ప్రాసెస్ చేయగలవు.

| లక్షణం | టో-బెహైండ్ చిప్పర్ | వాణిజ్య చిప్పర్ |

|---|---|---|

| గరిష్ట కొమ్మ సామర్థ్యం | 6 అంగుళాలు | 10 అంగుళాలు |

| సగటు ఇంజిన్ పవర్ | 50–75 HP | 100–150 HP |

| పరిరక్షణ ఖర్చులు | $250–$400 సంవత్సరానికి | $800–$1,200 సంవత్సరానికి |

ఫీల్డ్ డేటా: 6-అంగుళాల పైబడిన పదార్థాలను ప్రాసెస్ చేయడానికి సమయం మరియు నిర్వహణ ఖర్చులు

వాణిజ్య ఆపరేటర్లు 30 గంటలకు పైగా వారానికి 6-అంగుళాల పైబడిన పదార్థాలను ప్రాసెస్ చేస్తూ టర్బైన్ కత్తిరింపు వ్యవస్థల ఉపయోగంతో 92% సమయం సాధించారు. ఇవి జామ్లను తగ్గించడానికి అధిక-వేగం రోటార్లను ఉపయోగిస్తాయి, గురుత్వాకర్షణ-పోషిత మాడల్లతో పోలిస్తే బ్లేడ్ భర్తీ ఖర్చులను 18% తగ్గించాయి. అయినప్పటికీ, జటిలమైన ద్రవ వ్యవస్థల కారణంగా నిర్వహణలో హైడ్రాలిక్ ఫీడ్ వ్యవస్థలు సంవత్సరానికి $300–$500 ఖర్చులను పెంచాయి.

పెట్టుబడి సమర్థవంతమైనప్పుడు: పదార్థం పరిమాణం మరియు పని పౌనఃపున్యానికి అనుగుణంగా యంత్రాన్ని ఎంపిక చేసుకోవడం

ప్రతి వారం 20 టన్నుల మిశ్రమ వ్యర్థాలతో సుమారు సరఫరా చేసే సౌకర్యాలు సాధారణంగా పారిశ్రామిక బలం గల ష్రెడ్డర్లను ఉపయోగించి అత్యధిక ప్రయోజనాలను పొందుతాయి. నెలకు గరిష్టంగా ఐదు టన్నుల వరకు పెద్ద శుభ్రపరచడం పనులను ఎదుర్కొంటున్న చిన్న పరికరాలు తరచుగా టౌ వెనుక ఉన్న మోడల్స్ చాలా బడ్జెట్ అనుకూలంగా ఉంటాయి, ప్రారంభ ఖర్చులను 40 నుండి 60 శాతం వరకు తగ్గిస్తాయి, అయినప్పటికీ ఎక్కువ ఉత్పాదకతను కోల్పోవడం లేదు. పరిశ్రమ మార్గదర్శకాల ప్రకారం, చిప్పర్లలో ఎక్కువగా వాటి రేటింగ్లో మూడు నాల్గవ వంతు భాగాన్ని ప్రాసెస్ చేస్తున్నప్పుడు వాటి పనితీరు వేగంగా తగ్గుతుంది, ప్రత్యేకించి ఇది రెండు గంటల పాటు కొనసాగితే. ఈ పరిమితులకు మించి పనిచేస్తున్న ఆపరేటర్లు పనితీరు గణనీయంగా తగ్గుతుందని గమనిస్తారు, కొన్నిసార్లు సాధారణ సామర్థ్యంలో సగం కంటే తక్కువ స్థాయిలకు పడిపోతుంది.

ప్రశ్నలు మరియు సమాధానాలు

చెక్క ష్రెడ్డర్ను ఎంచుకున్నప్పుడు నేను పరిగణనలోకి తీసుకోవలసిన అంశాలు ఏమిటి?

మీరు నిత్యం నిర్వహించే శాఖల పరిమాణం, అలాగే వేస్ట్ యొక్క సంఖ్య మరియు రకం గురించి ఆలోచించడం చాలా ముఖ్యం, మీ అవసరాలకు అనుగుణంగా యంత్రం సామర్థ్యాన్ని సరిపోల్చడం వలన అనవసర ఖర్చులు మరియు నిర్వహణ ఖర్చులను తగ్గించవచ్చు.

చెట్టు కొమ్మల పరిమాణం వుడ్ ష్రెడర్ పనితీరును ఎలా ప్రభావితం చేస్తుంది?

పెద్ద కొమ్మల పరిమాణానికి ఎక్కువ శక్తి అవసరం, ఇది మొత్తం సామర్థ్యం మరియు ధరిస్తుంది. ప్రాసెస్ చేయబడుతున్న కొమ్మల పరిమాణానికి సరిపోలని యంత్రాలు చిప్పింగ్ సామర్థ్యం తగ్గడం మరియు నిర్వహణ సమస్యలు పెరగడం జరుగుతుంది.

గురుత్వాకర్షణ పోషణ వ్యవస్థ కంటే హైడ్రాలిక్ పోషణ వ్యవస్థను ఎందుకు ఎంచుకోవాలి?

హైడ్రాలిక్ వ్యవస్థలు సాధారణంగా అనియత ఆకారం గల లేదా పెద్ద ముక్కల మాలిన్యాలను ప్రాసెస్ చేయడానికి ఎక్కువ సమర్థవంతమైనవి, ప్రాసెస్ లో స్థిరత్వం మరియు శక్తి ఆదాను అందిస్తాయి, ప్రత్యేకించి కాష్టాలకు.