Cara memilih mesin perajang kayu berdasarkan ukuran material?

Memahami Ukuran Material dan Dampaknya terhadap Kinerja Mesin Perajang Kayu

Peran Diameter Cabang Maksimum yang Dapat Ditangani dalam Pemilihan Peralatan

Saat memilih mesin perajang kayu, hal pertama yang perlu dipertimbangkan adalah ukuran cabang yang paling sering akan diproses. Kayu keras dengan ketebalan sekitar 3 inci sebenarnya membutuhkan daya sekitar 30 persen lebih besar dibandingkan kayu lunak berukuran sama. Artinya, memilih mesin yang tepat sangat penting agar peralatan tersebut tahan lama dan tidak mudah rusak akibat penggunaan rutin. Membeli mesin dengan kapasitas lebih besar hanya karena mungkin sesekali ada cabang besar justru akan meningkatkan biaya bahan bakar dan biaya perawatan dalam jangka panjang. Menurut standar industri dari organisasi seperti ASABE, sebagian besar operator mendapatkan hasil yang baik saat memilih mesin yang mampu menangani sekitar 85% dari ukuran bahan terbesar yang biasa mereka proses. Pendekatan ini umumnya paling efektif untuk menjaga operasional tetap berjalan lancar tanpa pemborosan sumber daya.

Menyesuaikan Kapasitas Mesin Perajang Kayu dengan Volume dan Jenis Limbah Taman

Perbedaan antara unit residensial yang mampu menangani sekitar setengah yard kubik per jam daun pinus dengan model komersial yang mampu memproses tiga kali jumlah tersebut dalam campuran kayu ek cukup signifikan. Dalam kasus kayu keras seperti hickory, secara umum membutuhkan tenaga kuda sekitar 15 hingga 20 persen lebih besar dibandingkan dengan kayu lunak ketika beroperasi pada kecepatan serupa, demikian catatan Taylor & Francis dalam studi pengolahan biomassa terbaru mereka dari tahun 2023. Pengalaman praktis menunjukkan bahwa ketika berhadapan dengan berbagai jenis puing campuran, bijak bagi operator untuk memilih peralatan dengan kapasitas tambahan sekitar 25 hingga 35 persen. Cadangan kapasitas ini membantu menjaga agar operasional tetap berjalan lancar tanpa memaksa mesin bekerja melebihi batasnya pada hari-hari tak terduga ketika komposisi material berubah secara tak terduga.

Pengaruh Ukuran Material terhadap Efisiensi Pencacahan dan Beban Mesin

Cabang yang hanya 1 inci di atas kapasitas yang ditentukan oleh mesin pencacah dapat mengurangi efisiensi pemotongan hingga 30–40% dan meningkatkan suhu bantalan hingga 60°F, mempercepat kegagalan komponen. Mesin yang berukuran tepat beroperasi pada beban mesin kurang dari 85% secara terus-menerus, sedangkan unit yang berukuran terlalu kecil mengalami lonjakan daya yang melebihi 110% dari kapasitas terukur selama permintaan puncak.

Tantangan Umum Saat Memproses Puing Berukuran Terlalu Besar atau Berbagai Ukuran

Pemangkas tanaman menghadapi biaya penggantian bilah yang 73% lebih tinggi saat memproses puing yang tidak diklasifikasikan dibandingkan dengan bahan yang dipilah. Muatan campuran yang mengandung batang kayu berdiameter 9 inci dan ranting berdiameter 0,5 inci menyebabkan 42% lebih banyak kemacetan pada sistem pemberi makan akibat aliran yang tidak konsisten. Prapencacahan menjadi tiga kategori ukuran (<2", 2–4", 4+") mengurangi waktu henti tak terencana sebesar 60% dalam uji lapangan.

Kapasitas Mesin Pencacah Kayu dan Penanganan Ukuran Cabang: Menyesuaikan Mesin dengan Bahan Masukan

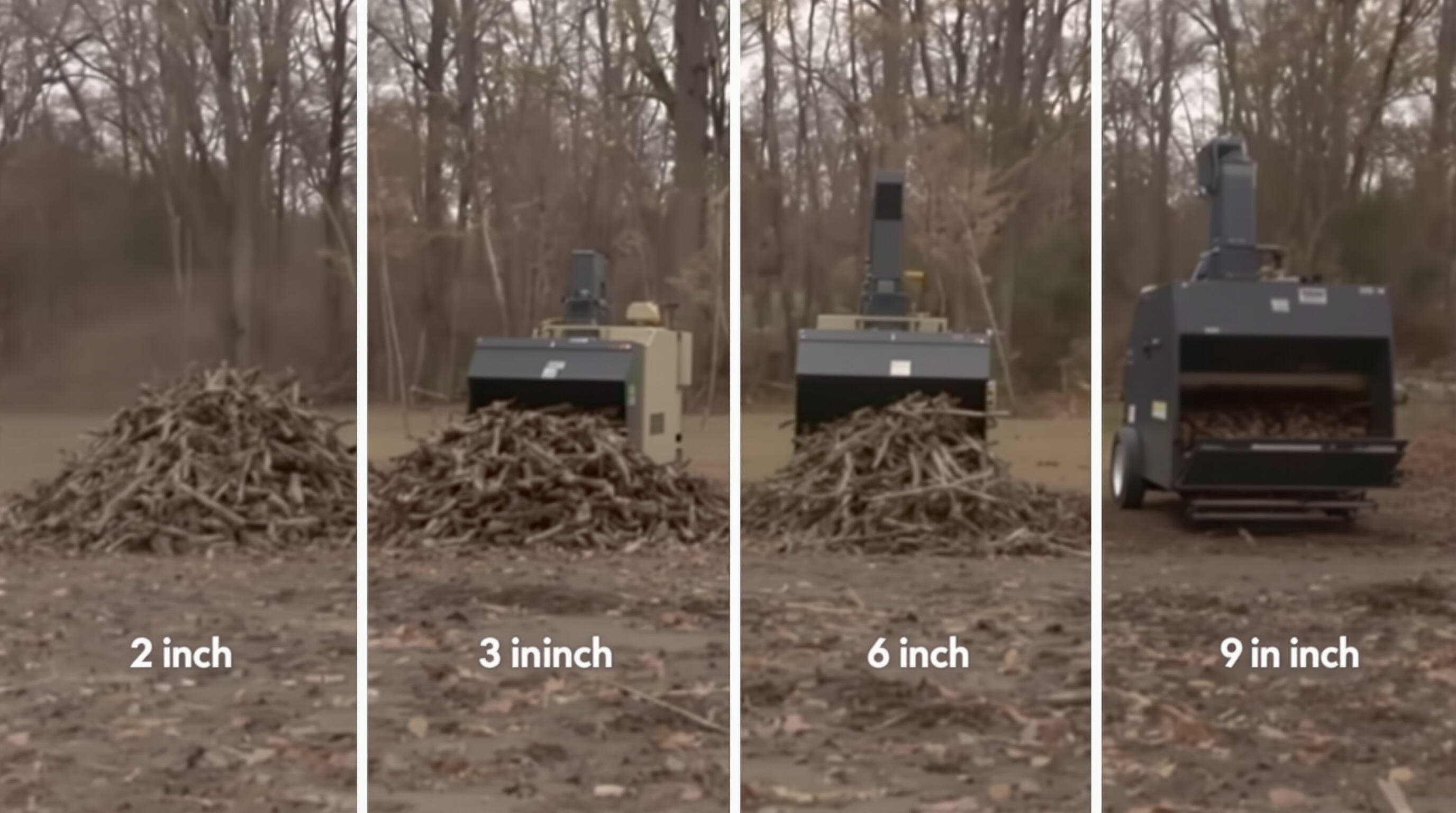

Evaluasi Kapasitas Pemotongan untuk Cabang Berdiameter hingga 2 Inci, 3 Inci, atau Lebih dari 9 Inci

Jumlah kayu yang dapat diproses oleh penghancur kayu sangat bergantung pada ukuran cabang yang dapat ditangani dengan baik. Sebagian besar unit rumah tangga bekerja dengan baik dengan cabang berdiameter 2 hingga 3 inci dan mampu menghasilkan sekitar 2 hingga 4 yard kubik mulsa setiap jamnya. Namun ketika berbicara tentang hal-hal yang lebih besar, seperti mesin komersial yang menangani batang kayu berdiameter 9 inci, diperlukan tenaga yang jauh lebih besar, yaitu antara 50 hingga lebih dari 100 tenaga kuda agar mesin tetap berjalan tanpa terbakar. Jika Anda memasukkan material yang terlalu besar untuk mesin tersebut, masalah akan muncul dengan cepat. Efisiensi turun sekitar 40 hingga 60 persen, dan bagian palu (hammer) menjadi lebih cepat aus dari biasanya. Karena itulah produsen membagi peralatan mereka ke dalam kategori-kategori berdasarkan batasan ukuran tersebut. Hal ini membuat hidup lebih mudah bagi orang-orang yang setiap hari berurusan dengan volume limbah taman secara rutin.

Menghubungkan Ukuran Mesin Penghancur Kayu dengan Diameter Cabang Rata-Rata untuk Mendapatkan Kapasitas Optimal

Throughput optimal memerlukan penyesuaian ukuran shredder dengan diameter cabang rata-rata. Mesin yang memproses cabang berdiameter 3 inci pada kecepatan 2 ton/jam akan turun menjadi 0,8 ton/jam dengan cabang berdiameter 5 inci, meningkatkan konsumsi bahan bakar sebesar 35%. Ketidaksesuaian ini juga menyebabkan penggantian pisau 27% lebih banyak dalam setahun dibandingkan peralatan yang sesuai.

Perbandingan Data: Waktu Pemrosesan untuk Cabang Berdiameter Berbeda

Penelitian dari standar ASABE menyoroti dampak ukuran cabang terhadap efisiensi:

| Diameter Cabang | Tingkat Pemrosesan (ton/jam) | Tenaga Shredder Ideal (HP) |

|---|---|---|

| 2 inci | 4.2 | 30–40 |

| 3 Inci | 3.1 | 45–60 |

| 6 inci | 1.8 | 75–95 |

| 9 inci | 0.6 | 100+ |

Penggandaan diameter cabang dapat mengempatkan waktu pemrosesan, menegaskan pentingnya perencanaan kapasitas yang cermat.

Desain Tenaga Mesin dan Sistem Pemberian untuk Pemrosesan Berbasis Ukuran yang Efisien

Spesifikasi Tenaga Mesin dan Tenaga Mesin (cc, Horsepower) yang Diperlukan untuk Material Berdiameter Besar

Performa mesin sangat kritis saat menghancurkan kayu berdiameter besar dan padat. Untuk cabang berdiameter lebih dari 6 inci, mesin dengan tenaga di bawah 25 HP atau 420 cc kesulitan mempertahankan torsi, sehingga meningkatkan keausan sebesar 23%. Model industri yang menangani batang kayu berdiameter 9 inci umumnya menggunakan mesin 35–50 HP dengan rotor yang diperkuat untuk mencegah stall dan memastikan ketahanan.

Gravity vs Hydraulic Infeed Systems: Perbedaan Kinerja pada Skenario Bervolume Tinggi

Dalam menangani puing-puing berbentuk tidak teratur atau berukuran besar, sistem pemasukan hidrolik umumnya bekerja lebih baik dibandingkan sistem yang bergantung pada gravitasi. Sistem ini mengurangi variasi waktu proses sekitar empat puluh persen menurut beberapa pengujian. Penelitian yang diterbitkan dalam Applied Sciences pada tahun 2020 juga menunjukkan manfaat lain—konfigurasi hidrolik ini sebenarnya menghemat energi sekitar delapan belas persen lebih banyak saat dipakai pada berbagai jenis kayu keras karena secara otomatis menyesuaikan laju pemasukan. Untuk material kecil yang ukurannya hampir seragam, misalnya ketebalan di bawah tiga inci, sistem gravitasi tetap masuk akal dari segi biaya. Namun, bagi siapa saja yang pernah menangani kayu basah atau cabang kayu berbuku, sistem berbasis gravitasi cenderung sering mengalami kemacetan.

Efisiensi Mekanisme Pemasukan Berdasarkan Ukuran dan Konsistensi Material Masukan

Konsistensi bahan yang diproses memiliki pengaruh besar terhadap daya tahan sistem pemberi makan. Mesin yang sering menangani potongan berukuran lebih dari empat inci cenderung mengalami keausan pada rantai dan roda gigi sekitar tiga kali lebih cepat dibandingkan peralatan yang bekerja dengan bahan berukuran lebih kecil dan seragam. Saat menangani masukan berukuran campuran, adanya roller pemberi makan berputar dua arah membuat perbedaan besar dalam menjaga kesejajaran bahan. Dan untuk mesin yang berjalan terus-menerus, penambahan panduan baja tahan aus benar-benar membantu mesin bertahan terhadap material keras seperti kulit kayu dan simpul kayu yang biasanya menyebabkan masalah.

Rasio Reduksi dan Kontrol Output: Mencapai Kelembutan Mulsa yang Diinginkan

Cara rasio reduksi mempengaruhi kelembutan akhir serta kegunaan mulsa

Rasio reduksi menentukan kualitas mulsa—rasio yang lebih tinggi menghasilkan serpihan yang lebih halus dan ideal untuk kompos. Sebagai contoh, rasio 10:1 mengubah cabang berdiameter 8 inci menjadi partikel berukuran 0,8 inci. Para pekerja lansekap yang membutuhkan mulsa kaya nutrisi sebaiknya memilih mesin perajang dengan rasio di atas 8:1, karena material yang lebih halus terurai 40% lebih cepat dalam aplikasi tanah (Purdue University 2023).

Prinsip pengaturan layar untuk mengontrol ukuran partikel hasil

Layar yang dapat diatur memungkinkan kontrol yang tepat atas ukuran serpihan sesuai kebutuhan proyek:

| Ukuran Mesh Layar | Hasil Tipikal | Terbaik Untuk |

|---|---|---|

| 2" | serpihan 1,5–2,5" | Pengendalian Erosi |

| 1.25" | serpihan 0,75–1,5" | Permukaan taman bermain |

| 0.75" | partikel <1" | Degradasi cepat |

Produsen menyarankan mengganti saringan setiap 500 jam operasi untuk mempertahankan output yang konsisten.

Studi kasus: Perusahaan taman mencapai kualitas mulsa yang konsisten menggunakan saringan yang dapat diatur

Sebuah perusahaan taman di Midwest meningkatkan konsistensi mulsa sebesar 35% setelah menerapkan kalibrasi berbasis saringan. Dengan menggunakan saringan 0,5" bersama mesin rasio reduksi tinggi untuk tempat hiasan dan mesh 1,75" untuk jalur jalan, mereka mengurangi limbah sebesar 28% sambil tetap memenuhi berbagai kebutuhan klien.

Jenis Mesin Penghancur Kayu untuk Pekerjaan Besar atau Rutin

Tow-Behind vs Chippers Komersial: Mobilitas versus Tenaga untuk Puing Besar

Untuk tugas berat, mobilitas seringkali dikorbankan demi tenaga. Model tow-behind menawarkan mobilitas dan mampu menangani cabang hingga 6 inci dengan kapasitas sedang (15–25 yd³/jam). Chippers komersial mendominasi operasi berskala besar, dilengkapi dengan sistem pakan hidrolik dan mesin di atas 100 HP yang mampu memproses kayu keras berdiameter 8–10 inci tanpa kepanasan.

| Fitur | Tow-Behind Chipper | Commercial Chipper |

|---|---|---|

| Kapasitas Maksimum Cabang | 6 inci | 10 inci |

| Rata-rata Tenaga Mesin | 50–75 HP | 100–150 HP |

| Biaya Penyelenggaraan | $250–$400 per tahun | $800–$1.200 per tahun |

Data Lapangan: Waktu Operasional dan Biaya Pemeliharaan untuk Pengolahan Material >6 Inci

Operator komersial yang mengolah material >6 inci selama lebih dari 30 jam per minggu mencapai waktu operasional 92% dengan menggunakan sistem pemotongan turbin. Sistem ini, yang menggunakan rotor berkecepatan tinggi untuk meminimalkan kemacetan, mengurangi biaya penggantian bilah sebesar 18% dibandingkan model berbasis gravitasi. Namun, mekanisme pemberian hidraulik menambah biaya pemeliharaan sebesar $300–$500 per tahun karena sistem fluida yang kompleks.

Ketika Volume Membenarkan Investasi: Menyesuaikan Mesin dengan Ukuran Material dan Frekuensi Pekerjaan

Fasilitas yang menangani sekitar 20 ton atau lebih limbah campuran setiap minggu umumnya mendapatkan hasil terbaik dengan menggunakan shredder berkekuatan industri. Operasional kecil yang menghadapi tugas pembersihan besar secara berkala, misalnya hingga lima ton per bulan, sering kali menemukan model tow behind lebih ramah anggaran, mengurangi biaya awal sekitar 40 hingga 60 persen tanpa mengurangi banyak produktivitas. Menurut pedoman industri, sebagian besar mesin pencacah mulai kehilangan tenaga cukup cepat begitu mereka memproses cabang yang ukurannya melebihi tiga perempat dari kapasitas yang ditentukan, terutama jika berlangsung lebih dari dua jam berturut-turut. Operator yang memaksa mesin bekerja melebihi batas-batas ini cenderung mengalami penurunan kinerja yang signifikan, terkadang turun hingga di bawah separuh tingkat efisiensi normal.

FAQ

Faktor apa saja yang harus saya pertimbangkan saat memilih wood shredder?

Penting untuk mempertimbangkan ukuran cabang yang akan sering Anda tangani, serta volume dan jenis limbah taman. Menyesuaikan kapasitas mesin dengan kebutatan Anda dapat membantu menghindari inefisiensi dan biaya pemeliharaan yang lebih tinggi.

Bagaimana pengaruh ukuran cabang terhadap kinerja mesin pencacah kayu?

Ukuran cabang yang lebih besar membutuhkan tenaga yang lebih besar, yang berdampak pada efisiensi keseluruhan dan keausan mesin. Mesin yang tidak sesuai dengan ukuran cabang yang diproses dapat mengalami penurunan efisiensi pencacahan dan peningkatan masalah pemeliharaan.

Mengapa saya mungkin memilih sistem pemasukan hidrolik dibandingkan sistem pemasukan berbasis gravitasi?

Sistem hidrolik umumnya lebih efisien untuk memproses benda-benda yang berbentuk tidak beraturan atau berukuran lebih besar, menawarkan pemrosesan yang lebih konsisten dan penghematan energi, terutama untuk kayu keras.