સામગ્રીના કદના આધારે લાકડાનું શ્રેડર મશીન કેવી રીતે પસંદ કરવું?

સામગ્રીનું કદ અને લાકડાના શ્રેડર કામગીરી પર તેની અસર સમજવી

સાધનની પસંદગીમાં મહત્તમ શાખા વ્યાસનું સંચાલન કરવાની ભૂમિકા

લાકડાને બારીક કરતી મશીન પસંદ કરતી વખતે, કોઈપણને સૌપ્રથમ નક્કી કરવાની જરૂર છે કે તેઓ કેવા પ્રકારની ડાંખલીઓ સાથે વ્યવહાર કરે છે. લગભગ 3 ઇંચ જાડા કઠોળા લાકડાને નરમ લાકડાની સરખી કદની ડાંખલીઓની તુલનામાં લગભગ 30 ટકા વધુ શક્તિની ખરેખર જરૂર હોય છે. આનો અર્થ એ થાય છે કે કોઈને તેમના સાધનોને નિયમિત ઉપયોગ દરમિયાન ટકાઉ બનાવવા માટે યોગ્ય મશીન પસંદ કરવો ખૂબ જ મહત્વપૂર્ણ છે કારણ કે તે વહેલા ખરાબ થઈ જાય છે. કેટલીક મોટી ડાંખલીઓ હોઈ શકે છે તેના કારણે જરૂરતથી વધુ મોટી મશીન પસંદ કરવાથી લાંબા ગાળે બળતણ અને મરામતમાં વધુ ખર્ચ થાય છે. ASABE જેવી સંસ્થાઓના ઉદ્યોગ ધોરણો મુજબ, મોટાભાગના ઓપરેટર્સને સારા પરિણામો મળે છે જ્યારે તેઓ એવી મશીન પસંદ કરે છે જે તેમના સામાન્ય રીતે ઉપયોગમાં લેવાતા સામગ્રીના લગભગ 85% સાથે વ્યવહાર કરી શકે. આ અભિગમ સંસાધનોનો દુરુપયોગ કર્યા વિના વસ્તુઓને સરળતાથી ચલાવવા માટે શ્રેષ્ઠ રહે છે.

લાકડાને બારીક કરતી મશીનની ક્ષમતાને યાર્ડ કચરો અને સામગ્રીના પ્રકારના કદ સાથે જોડવી

સોયાબીનના કલિલ પ્રોટીન અને સોયાલેસિન જેવા ફિઝિઓલોજિકલ રીતે સક્રિય ઘટકો માનવ આરોગ્ય પર અસર કરી શકે છે. કેટલાક સંશોધનો સૂચવે છે કે સોયા આહારમાં આંતરડાની પ્રવૃત્તિને સુધારી શકે છે અને કેટલાક કિસ્સાઓમાં એલર્જીક પ્રતિક્રિયાઓ પેદા કરી શકે છે. સોયાના પ્રોટીન સામાન્ય રીતે પાચન માટે યોગ્ય છે, પરંતુ કેટલાક લોકોમાં તે પાચનતંત્રની સમસ્યાઓ જેવી કે ગેસ અથવા ફુગ્ગો પેદા કરી શકે છે. સોયાના ઉત્પાદનોની સાથે સંબંધિત સંભાવિત આરોગ્ય લાભો અને જોખમોને ધ્યાનમાં લેતાં, તેને આહારમાં સંતુલિત રીતે સામેલ કરવાની ભલામણ કરવામાં આવે છે.

સોયા પ્રોટીન અને આરોગ્ય પર તેની અસર

એક શ્રેડરની રેટેડ ક્ષમતા કરતાં માત્ર 1 ઇંચ જાડા ડાળીઓને કારણે 30-40% સુધી ચિપિંગ કાર્યક્ષમતા ઘટી જાય છે અને બેરિંગ તાપમાનમાં 60°F સુધીનો વધારો થાય છે, જે ઘટકોની કાર્યક્ષમતા ઘટાડે છે. યોગ્ય કદની મશીનો સતત 85% એન્જિન લોડથી ઓછા પર કાર્ય કરે છે, જ્યારે નાના કદની એકમો મહત્તમ માંગ દરમિયાન રેટેડ ક્ષમતાના 110% કરતાં વધુના પાવર સ્પાઇકનો અનુભવ કરે છે.

મોટા કે મિશ્ર-કદના મલબારૂપી પદાર્થોની પ્રક્રિયા કરતી વખતે સામાન્ય પડકારો

લેન્ડસ્કેપર્સને અનગ્રેડેડ મલબારૂપી પદાર્થોની તુલનામાં કાપવામાં આવેલ સામગ્રી માટે 73% વધુ બ્લેડ બદલવાનો ખર્ચ આવે છે. મિશ્ર લોડમાં 9-ઇંચના લૉગ્સ અને 0.5-ઇંચની ડાળીઓ હોવાને કારણે અસુસંગત પ્રવાહને કારણે 42% વધુ ફીડ સિસ્ટમ જામ થાય છે. ત્રણ કદ વર્ગોમાં પૂર્વ-શ્રેડિંગ (<2", 2–4", 4+") કરવાથી ક્ષેત્ર પરીક્ષણોમાં 60% સુધી અનિયોજિત બંધ સમય ઘટે છે.

લાકડાના શ્રેડરની ક્ષમતા અને ડાળીઓનું કદ સંભાળવું: યોગ્ય મશીનની પસંદગી

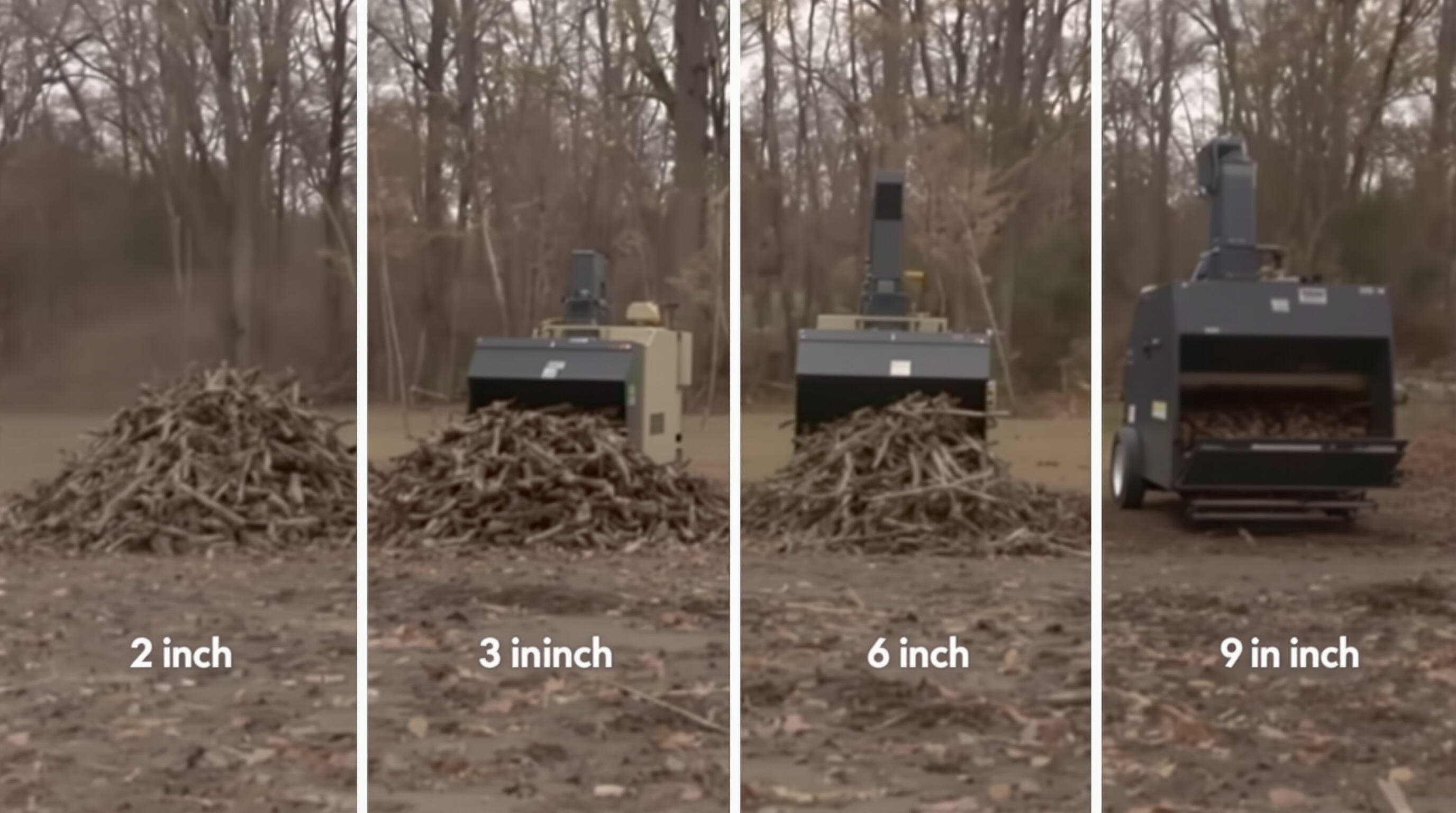

2 ઇંચ, 3 ઇંચ અથવા 9 ઇંચથી વધુની ડાળીઓ માટે ચિપિંગ ક્ષમતાનું મૂલ્યાંકન કરવું

શ્રેડર કેટલી માત્રામાં લાકડું પ્રક્રિયા કરી શકે છે તે ખરેખર તેના પર આધારિત છે કે તે કેટલી મોટી ડાંખળીઓને સારી રીતે સંભાળી શકે છે. મોટા ભાગના ઘરેલુ એકમો 2 થી 3 ઇંચ વ્યાસવાળી ડાંખળીઓ સાથે સારી રીતે કામ કરે છે અને દરેક કલાકે લગભગ 2 થી 4 ઘન યાર્ડ મલ્ચ બહાર કાઢશે. પરંતુ જ્યારે આપણે મોટી વસ્તુઓ વિશે વાત કરીએ છીએ, જેમ કે 9 ઇંચના લોગ્સને સંભાળતી તે વ્યાવસાયિક મશીનો વિશે, ત્યારે તેની પાછળ ખૂબ મોટી શક્તિ હોવી જરૂરી છે - લગભગ 50 થી 100 અશ્વશક્તિ સુધીની માત્રા માત્ર એટલા માટે કે તે બર્ન આઉટ થયા વિના ચાલુ રહી શકે. જો તમે મશીન માટે ખૂબ મોટી સામગ્રી આપવાનો પ્રયત્ન કરો તો ઝડપથી સમસ્યાઓ શરૂ થાય. કાર્યક્ષમતા 40 થી 60 ટકા ઘટી જાય છે અને હથોડાના ભાગો સામાન્ય કરતાં ખૂબ ઝડપથી ઘસાઈ જાય છે. તેથી જ ઉત્પાદકો તેમના સાધનોને આ કદની મર્યાદાઓને આધારે વિવિધ શ્રેણીઓમાં વર્ગીકૃત કરે છે. આ નિયમિત રૂપે આંગણના કચરાના કદની માત્રા સાથે વ્યવહાર કરતા લોકો માટે જીવન સરળ બનાવે છે.

ઇચ્છિત આઉટપુટ માટે લાકડાના શ્રેડર મશીનના કદનું સંબંધ સરેરાશ ડાંખળીના વ્યાસ સાથે

ઑપ્ટિમલ થ્રૂપુટ માટે શ્રેડરનું કદ મધ્યમાન ડાળીના વ્યાસ સાથે ગોઠવવું આવશ્યક છે. 3-ઇંચની ડાળીઓને 2 ટન/કલાક પર પ્રક્રિયા કરતી મશીન 5-ઇંચની ડાળીઓ સાથે 0.8 ટન/કલાક સુધી ઘટી જાય છે, જેના કારણે 35% સુધી ઇંધણ વપરાશ વધે છે. આ અસંગતતાને કારણે યોગ્ય રીતે મેળ ખાતાં સાધનોની તુલનામાં વાર્ષિક બ્લેડ બદલીની જરૂરત 27% વધુ હોય છે.

માહિતી તુલના: વિવિધ વ્યાસની ડાળીઓની પ્રક્રિયા માટેનો સમય

ASABE ધોરણો પરથી મળેલા સંશોધનમાં કાર્યક્ષમતા પર ડાળીના કદની અસર જણાવાઈ છે:

| ડાળીનો વ્યાસ | પ્રક્રિયા દર (ટન/કલાક) | આદર્શ શ્રેડર પાવર (HP) |

|---|---|---|

| 2 ઇંચ | 4.2 | 30–40 |

| 3 ઇંચ | 3.1 | 45–60 |

| 6 ઇંચ | 1.8 | 75–95 |

| 9 ઇંચ | 0.6 | 100+ |

શાખાનો વ્યાસ બમણો કરવાથી પ્રક્રિયા સમય ચાર ગણો થઈ શકે છે, જે ક્ષમતા આયોજનની સાવચેતી કરવાની જરૂરિયાત દર્શાવે છે.

કાર્યક્ષમ કદ-આધારિત પ્રક્રિયા માટે એન્જિન પાવર અને ફીડ સિસ્ટમની રચના

મોટા વ્યાસની સામગ્રી માટે આવશ્યક મશીન પાવર અને એન્જિન સ્પષ્ટીકરણ (cc, ઘોડાની શક્તિ)

સાંદ્ર, મોટા વ્યાસના લાકડાને ખંડિત કરતી વખતે એન્જિન કાર્યક્ષમતા મહત્વપૂર્ણ છે. 6 ઇંચથી વધુની શાખાઓ માટે, 25 HP અથવા 420 cc કરતાં ઓછી શક્તિવાળા એન્જિન ટોર્ક જાળવી રાખવામાં નિષ્ફળ જાય છે, જેને કારણે 23% સુધી વધુ ઘસારો થાય છે. 9 ઇંચના લૉગ્સની સામગ્રી સંભાળતા ઔદ્યોગિક મૉડલ્સ સામાન્ય રીતે 35–50 HP એન્જિન અને મજબૂત રોટરનો ઉપયોગ કરે છે, જે સ્ટૉલિંગ અટકાવે છે અને ટકાઉપણું જાળવી રાખે છે.

ગુરુત્વાકર્ષણ અને હાઇડ્રૉલિક ફીડ સિસ્ટમ: ઉચ્ચ માત્રાવાળી પરિસ્થિતિઓમાં કાર્યક્ષમતાનો તફાવત

અનિયમિત આકારવાળા અથવા મોટા કદના મલબાના ટુકડાઓને લઈને કામ કરતી વખતે, હાઇડ્રૉલિક ફીડ ઇનફીડ સિસ્ટમ્સ સામાન્ય રીતે ગુરુત્વાકર્ષણ આધારિત સિસ્ટમ્સ કરતાં વધુ સારી રીતે કામ કરે છે. કેટલાક પરીક્ષણો મુજબ તે પ્રક્રિયા દરમિયાન સમયની અસમાનતામાં લગભગ ચાળીસ ટકાનો ઘટાડો કરે છે. 2020માં એપ્લાઇડ સાયન્સમાં પ્રકાશિત થયેલા સંશોધનમાં બીજો એક લાભ પણ જણાવાયો હતો - આવી હાઇડ્રૉલિક ગોઠવણી ખરેખર તે ફીડિંગ દરને આપમેળે ગોઠવી દેતી હોવાથી વિવિધ પ્રકારના હાર્ડવુડ સાથે કામ કરતી વખતે લગભગ અઢાર ટકા વધુ ઊર્જા બચાવે છે. નાની વસ્તુઓ માટે જે બધી લગભગ એકસરખા કદની હોય, ધારો કે ત્રણ ઇંચથી ઓછી જાડાઈવાળી, તો ગુરુત્વાકર્ષણ આધારિત સિસ્ટમ્સ ખર્ચની દૃષ્ટિએ હજુ પણ યોગ્ય છે. પરંતુ જેમણે ભેજવાળા લાકડા અથવા ગાંઠોવાળી ડાળીઓ સાથે કામ કર્યું હશે તે જાણે છે કે આવી ગુરુત્વાકર્ષણ આધારિત સિસ્ટમ્સ ઘણી વખત અટવાઈ જાય છે.

ઇનપુટ મટિરિયલના કદ અને એકસરખાપણ આધારે ફીડ મિકેનિઝમની કાર્યક્ષમતા

પ્રક્રિયા હેઠળની સામગ્રીની એકસરખાઈ ફીડ સિસ્ટમ્સની સેવા આયુષ્ય પર મોટી અસર કરે છે. મશીનો કે જે મોટા ભાગ માટે ચાર ઇંચથી મોટા ટુકડાઓ સાથે કામ કરે છે, તેમની સાંકળો અને સ્પ્રોકેટ્સ લગભગ ત્રણ ગણી ઝડપથી ઘસાઈ જાય છે, જ્યારે નાની અને નિયમિત કદની સામગ્રી સાથે કામ કરતાં સાધનો સાથે તુલના કરવામાં આવે. મિશ્ર કદની ઇનપુટ્સ સાથે કામ કરતી વખતે, ડ્યુઅલ દિશા ફીડ રોલર્સ હોવાથી બધું યોગ્ય રીતે ગોઠવાય રહે છે. અને લગાતાર ચાલતી મશીનો માટે, ઘર્ષણ પ્રતિકારક સ્ટીલના માર્ગદર્શિકાઓ ઉમેરવાથી છાલ અને લાકડાના ગાંઠો જેવી મુશ્કેલીઓનો સામનો કરવામાં મદદ મળે છે, જે સામાન્ય રીતે સમસ્યાઓ ઉપસ્થિત કરે.

રિડક્શન રેશિયો અને આઉટપુટ કંટ્રોલ: ઇચ્છિત મલ્ચ ફાઇનનેસ પ્રાપ્ત કરવી

રિડક્શન રેશિયો અંતિમ મલ્ચ ફાઇનનેસ અને ઉપયોગિતા પર કેવી રીતે અસર કરે છે

ક્વચ્ચર ગુણોત્તર મલ્ચની ગુણવત્તા નક્કી કરે છે - ઊંચા ગુણોત્તર કોમ્પોસ્ટિંગ માટે આદર્શ વધુ સાના ચિપ્સ આપે છે. દાખલા તરીકે, 10:1 ગુણોત્તર 8-ઇંચની ડાળીને 0.8-ઇંચના કણોમાં પરિવર્તિત કરે છે. પોષક તત્વોથી સમૃદ્ધ મલ્ચની જરૂર ધરાવતા લેન્ડસ્કેપર્સે 8:1 કરતાં વધુ ગુણોત્તર સાથેના શ્રેડર્સ પસંદ કરવા જોઈએ, કારણ કે વધુ સાનું સામગ્રી માટીના ઉપયોગમાં 40% ઝડપથી વિઘટન પામે છે (પુર્ડુ યુનિવર્સિટી 2023).

ઉત્પાદન કણ કદને નિયંત્રિત કરવા માટેના સ્ક્રીન કદના સિદ્ધાંત

પ્રોજેક્ટની જરૂરિયાતોને પૂર્ણ કરવા માટે ચિપના કદ પર ચોક્કસ નિયંત્રણ મેળવવા માટે એડજસ્ટેબલ સ્ક્રીન્સ પરવાનગી આપે છે:

| સ્ક્રીન મેશ કદ | સામાન્ય ઉત્પાદન | શ્રેષ્ઠ માટે |

|---|---|---|

| 2" | 1.5–2.5" ચિપ્સ | ધોવાણ નિયંત્રણ |

| 1.25" | 0.75–1.5" ચિપ્સ | રમતનું મેદાન સર્ફેસિંગ |

| 0.75" | <1" કણો | ઝડપી વિઘટન |

સુસંગત ઉત્પાદન જાળવી રાખવા માટે દરેક 500 કામગીરી કલાક પછી સ્ક્રીન બદલવાની ભલામણ કરે છે.

કેસ અભ્યાસ: એડજસ્ટેબલ સ્ક્રીન ઉપયોગ કરીને સુસંગત મલ્ચ ગુણવત્તા પ્રાપ્ત કરવા માટે લેન્ડસ્કેપ કંપની

એક મધ્યપ્રદેશની લેન્ડસ્કેપિંગ ફર્મે સ્ક્રીન-આધારિત કેલિબ્રેશન અમલમાં લેતાં 35% મલ્ચ સુસંગતતામાં સુધારો કર્યો. શણગારાત્મક ખાઈની મશીન માટે ઉચ્ચ-ઘટાડો-ગુણોત્તર મશીન સાથે 0.5" સ્ક્રીન અને માર્ગ માટે 1.75" મેશનો ઉપયોગ કરીને, તેમણે 28% કચરો ઘટાડ્યો જ્યારે વિવિધ ગ્રાહક જરૂરિયાતોને પૂર્ણ કર્યો.

મોટા અથવા વારંવાર કાર્યો માટે લાકડાનું શ્રેડર મશીન પ્રકાર

ટાવ-બેહિન્ડ અને કોમર્શિયલ-ગ્રેડ ચિપર્સ: મોટા મલબાર માટે પોર્ટેબિલિટી અને પાવર

ભારે કાર્યો માટે, પોર્ટેબિલિટી ઘણીવાર પાવરની સામે વેપાર કરે છે. ટો-બેહાઇન્ડ મોડલ મોબિલિટી ઓફર કરે છે અને 6 ઇંચ સુધીની શાખાઓને 15-25 yd³/કલાકના મધ્યમ થ્રૂપુટ સાથે સંભાળે છે. કોમર્શિયલ-ગ્રેડ ચિપર મોટા પાયે ઓપરેશન પર રાજ કરે છે, જેમાં હાઇડ્રોલિક ફીડ અને 100 HP કરતાં વધુના એન્જિન સાથે 8-10-ઇંચના હાર્ડવુડને ગરમ થયા વિના પ્રક્રિયા કરવાની ક્ષમતા છે.

| વિશેષતા | ટો-બેહાઇન્ડ ચિપર | કોમર્શિયલ ચિપર |

|---|---|---|

| મહત્તમ શાખા ક્ષમતા | 6 ઇંચ | 10 ઇંચ |

| સરેરાશ એન્જિન પાવર | 50–75 HP | 100–150 HP |

| જાળવણી ખર્ચ | વાર્ષિક $250–$400 | વાર્ષિક $800–$1,200 |

ક્ષેત્ર ડેટા: 6-ઇંચથી વધુની સામગ્રીની પ્રક્રિયા માટે અપટાઇમ અને જાળવણી ખર્ચ

30 કલાક પ્રતિ અઠવાડિયે 6-ઇંચથી વધુની સામગ્રીની પ્રક્રિયા કરતા વ્યાવસાયિક ઓપરેટરે ટર્બાઇન કટીંગ સિસ્ટમ ઉપયોગથી 92% અપટાઇમ પ્રાપ્ત કર્યું. જામને લઘુતમ રાખવા માટે ઉચ્ચ ઝડપવાળા રોટરનો ઉપયોગ કરતી આ સિસ્ટમોએ ગુરુત્વાકર્ષણ-સંચાલિત મોડલ કરતાં 18% બ્લેડ બદલવાનો ખર્ચ ઘટાડ્યો. તેમ છતાં, જટિલ પ્રવાહી સિસ્ટમોને કારણે હાઇડ્રોલિક ફીડ મિકેનિઝમે વાર્ષિક જાળવણી ખર્ચમાં $300–$500નો વધારો કર્યો.

જ્યારે રોકાણ જસ્ટિફાઇ થાય: મશીનને સામગ્રીના કદ અને કાર્ય આવર્તન સાથે મેળ કરવો

સુવિધાઓ કે જે અઠવાડિયે લગભગ 20 ટન અથવા તેથી વધુ મિશ્રિત કચરો સંભાળે છે, તે સામાન્ય રીતે ઔદ્યોગિક શક્તિશાળી શ્રેડરનો ઉપયોગ કરીને તેમના પૈસા માટે સૌથી વધુ લાભ મેળવે છે. 5 ટન પ્રતિ મહિનો સુધીના ક્યારેક મોટા સફાઈ કાર્યોનો સામનો કરતી નાની ઓપરેશન માટે, ટાવ બેક મોડલ વધુ બજેટ ફ્રેન્ડલી હોય છે, પ્રારંભિક ખર્ચમાં 40 થી 60 ટકા ઘટાડો કરે છે, જ્યારે ઉત્પાદકતામાં ખાસ તફાવત નથી આવતો. ઉદ્યોગની માર્ગદર્શિકાઓ અનુસાર, મોટા ભાગના ચિપર પોતાની ક્ષમતાના ત્રણ ચોથાઈ ભાગ કરતાં વધુ ડાંખળાઓની પ્રક્રિયા કરવા લાગે છે ત્યારે ઝડપથી તેમની શક્તિ ગુમાવે છે, ખાસ કરીને જો આ સતત બે કલાકથી વધુ સમય સુધી ચાલુ રહે. આ મર્યાદાઓને પાર કરનારા ઓપરેટર્સ મશીનના પ્રદર્શનમાં નોંધપાત્ર ઘટાડો જોઈ શકે છે, ક્યારેક તો સામાન્ય કાર્યક્ષમતાના અડધાથી પણ ઓછી સ્થિતિમાં.

પ્રશ્નો અને જવાબો

લાકડાનો શ્રેડર પસંદ કરતી વખતે હું ક્યાં પરિબળો પર વિચાર કરવો જોઈએ?

નિયમિત રૂપે હેન્ડલ કરવામાં આવતી શાખાઓના કદ અને તમારા યાર્ડના કચરાની માત્રા અને પ્રકાર પર ધ્યાન આપવું મહત્વપૂર્ણ છે. તમારી જરૂરિયાતોને અનુરૂપ મશીનની ક્ષમતા સાથે અકાર્યક્ષમતા અને જાળવણીના ખર્ચમાં વધારો ટાળવામાં મદદ કરી શકે છે.

શાખાના કદથી લાકડાના શ્રેડર પ્રદર્શન કેવી રીતે પ્રભાવિત થાય?

વધુ મોટા શાખાના કદ માટે વધુ શક્તિની જરૂર હોય છે, જે કુલ કાર્યક્ષમતા અને પહેનને પ્રભાવિત કરે છે. પ્રક્રિયા કરવામાં આવતી શાખાઓના કદ માટે અનુકૂળ ન હોય તેવી મશીનોને ચિપિંગ કાર્યક્ષમતામાં ઘટાડો અને જાળવણીની સમસ્યાઓમાં વધારો થઈ શકે છે.

હું ગુરુત્વાકર્ષણ-સંચાલિત કરતાં હાઇડ્રોલિક ફીડ સિસ્ટમ કેમ પસંદ કરી શકું?

અનિયમિત આકારવાળા અથવા મોટા કદના મલબારૂપી ટુકડાઓની પ્રક્રિયા માટે હાઇડ્રોલિક સિસ્ટમ્સ સામાન્ય રીતે વધુ કાર્યક્ષમ છે, વિશેષ કરીને કઠોળ માટે વધુ સુસંગત પ્રક્રિયા અને ઊર્જા બચત પ્રદાન કરે છે.