Jak wybrać maszynę do zgniatania drewna na podstawie wielkości materiału?

Zrozumienie wielkości materiału i jej wpływu na wydajność maszyny do zgniatania drewna

Rola maksymalnego średnicy gałęzi w wyborze sprzętu

Kiedy przychodzi do wyboru rozdrabniacza drewna, pierwszą rzeczą, którą każdy musi ustalić, to jaki rozmiar gałęzi najczęściej będzie przetwarzał. Twarde gatunki drewna o grubości około 3 cali wymagają rzeczywiście około 30% większej mocy w porównaniu do miękkich drewniaków o podobnej grubości. Oznacza to, że dobranie odpowiedniej maszyny ma ogromne znaczenie, jeśli ktoś chce, by jego sprzęt wytrzymał regularne użytkowanie, zamiast ulegać szybkiemu zużyciu. Wybieranie większej maszyny tylko dlatego, że czasem pojawiają się grube gałęzie, wiąże się z wyższymi kosztami paliwa i napraw w dłuższej perspektywie czasu. Zgodnie ze standardami branżowymi ustalonymi przez organizacje takie jak ASABE, większość operatorów osiąga dobre wyniki wybierając maszyny, które potrafią przetwarzać około 85% ich typowo największych materiałów. Taki sposób działania sprawdza się najlepiej, by utrzymać płynny przebieg prac, nie marnując przy tym zasobów.

Dobór wydajności rozdrabniacza drewna do objętości i rodzaju odpadów ogrodowych

Różnica między jednostkami mieszkalnymi, które przetwarzają około półtora metra sześciennego igliwia sosnowego na godzinę, a modelami komercyjnymi, które są w stanie przerobić trzykrotnie większą ilość mieszanej dębowiny, jest dość znaczna. Gdy mowa o twardych gatunkach drewna, takich jak hikory, zazwyczaj wymagają one o około 15 do 20 procent większej mocy silnika w porównaniu do miękkich gatunków drewna przy podobnych prędkościach pracy – jak zauważono w najnowszym badaniu przeróbki biomasy przeprowadzonym w 2023 roku przez Taylor & Francis. Doświadczenia praktyczne pokazują, że przy pracy z różnego rodzaju mieszanką zanieczyszczeń, operatorom opłaca się wybierać sprzęt o pojemności zwiększonej o około 25 do 35 procent. Taki zapas pozwala na gładkie prowadzenie procesu, nie doprowadzając do przeciążenia maszyny w nieprzewidywalnych dniach, kiedy zmienia się skład materiału.

Wpływ wielkości materiału na skuteczność cięcia i obciążenie maszyny

Gałęzie o 1 cal większa niż nominalna pojemność rozdrabniacza zmniejszają wydajność mielenia o 30–40% i zwiększają temperaturę łożysk o 60°F, przyspieszając uszkodzenie komponentów. Poprawnie dobrane maszyny pracują z obciążeniem silnika poniżej 85% i to w sposób ciągły, podczas gdy niedowymiarowane jednostki doświadczają skoków mocy przekraczające 110% nominalnej pojemności w czasie szczytowego zapotrzebowania.

Powszechne wyzwania podczas przetwarzania zbyt dużych lub mieszanych rozmiarów zgruchotu

Ogródicy ponoszą 73% wyższe koszty wymiany ostrzy podczas przetwarzania nieposortowanego zgruchotu w porównaniu z materiałami posortowanymi. Mieszane ładunki zawierające zarówno kłody o średnicy 9 cali, jak i gałązki o grubości 0,5 cala powodują 42% więcej zatarć systemu podawania ze względu na nieregularny przepływ. Wstępnemu rozdrabnianiu na trzy kategorie wielkości (<2", 2–4", 4+") zmniejsza nieplanowane przestoje o 60% podczas testów terenowych.

Pojemność rozdrabniacza drewna i obsługa rozmiaru gałęzi: dopasowanie maszyny do wielkości materiału wejściowego

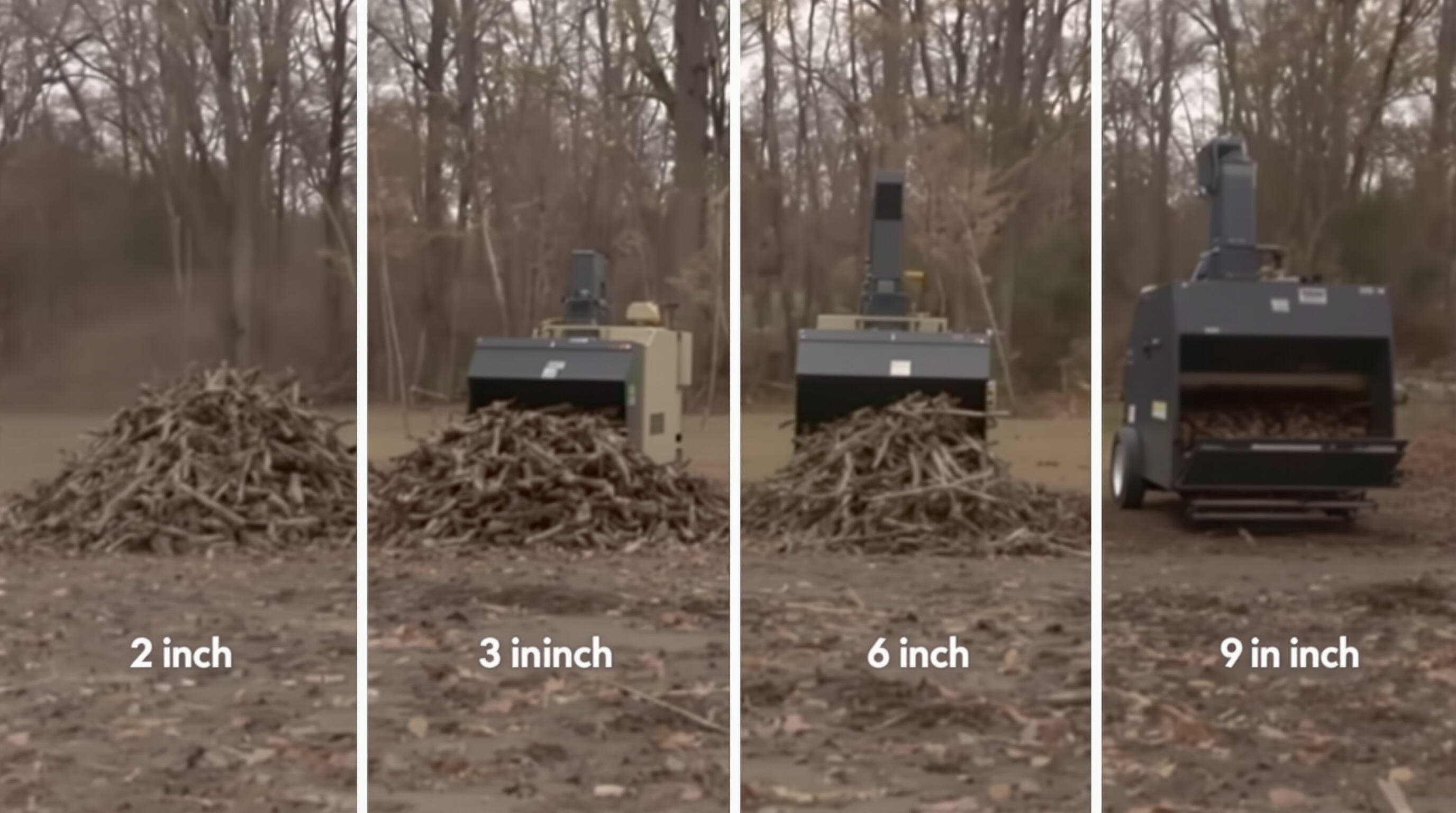

Ocena wydajności mielenia dla gałęzi do 2 cali, 3 cali lub powyżej 9 cali

Ilość drewna, którą może przetworzyć maszyna do zgniatania drewna, w dużej mierze zależy od średnicy gałęzi, z którymi dobrze sobie radzi. Większość urządzeń do użytku domowego świetnie radzi sobie z gałęziami o średnicy 2 do 3 cali i produkuje około 2 do 4 metrów sześciennych kor od godziny. Jednak gdy mówimy o większych egzemplarzach, takich jak komercyjne maszyny radzące sobie z pni o średnicy 9 cali, potrzebują one naprawdę dużej mocy – gdzieś między 50 a nawet ponad 100 koniami mechanicznymi, aby działać bez przegrzewania się. Jeśli spróbujesz podawać materiał zbyt duży dla maszyny, szybko zaczynają się problemy. Wydajność spada o około 40 do 60 procent, a części młotkujące zużywają się znacznie szybciej niż normalnie. Dlatego producenci dzielą swoje urządzenia na różne kategorie w zależności od tych limitów wielkości. Upraszcza to życie osobom, które codziennie mają do czynienia z regularnymi ilościami odpadów ogrodowych.

Dobór wielkości maszyny do zgniatania drewna w zależności od średniej średnicy gałęzi dla optymalnej wydajności

Optymalna wydajność wymaga dobrania wielkości rozdrabniacza do średniej średnicy gałęzi. Maszyna przetwarzająca gałęzie o średnicy 3 cali z wydajnością 2 tony/godz. obniża wydajność do 0,8 tony/godz. przy gałęziach o średnicy 5 cali, zwiększając zużycie paliwa o 35%. Niezgodność ta prowadzi również do 27% większej rocznej liczby wymian noży w porównaniu do dobranego sprzętu.

Porównanie danych: Czasy przetwarzania dla gałęzi o różnej średnicy

Badania zgodne ze standardami ASABE podkreślają wpływ wielkości gałęzi na efektywność:

| Średnica gałęzi | Wydajność przetwarzania (tony/godz.) | Optymalna moc silnika (KM) |

|---|---|---|

| 2 cale | 4.2 | 30–40 |

| 3 Inches | 3.1 | 45–60 |

| 6 cali | 1.8 | 75–95 |

| 9 cali. | 0.6 | 100+ |

Podwojenie średnicy gałęzi może wydłużyć czas przetwarzania aż czterokrotnie, co podkreśla konieczność starannego planowania pojemności.

Moc silnika i projekt systemu zasilania dla efektywnego przetwarzania opartego na wielkości

Wymagana moc maszyny i parametry silnika (pojemność skokowa, moc w koniach mechanicznych) do materiałów o dużym średnicy

Wydajność silnika ma kluczowe znaczenie podczas zgniatania gęstego drewna o dużej średnicy. W przypadku gałęzi o średnicy powyżej 15 cm, silniki o mocy poniżej 25 KM lub 420 ccm mają problemy z utrzymaniem momentu obrotowego, co zwiększa zużycie o 23%. Modele przemysłowe przeznaczone do obróbki polan o średnicy 23 cm wykorzystują zazwyczaj silniki o mocy 35–50 KM z wzmocnionymi wirnikami, aby zapobiec zapychaniu i zagwarantować trwałość.

Systemy zasilania grawitacyjnego a hydraulicznego: różnice w wydajności w scenariuszach o wysokiej objętości

W przypadku nieregularnych kształtów lub dużych kawałków zanieczyszczeń systemy zasilania hydraulicznego zazwyczaj działają lepiej niż systemy grawitacyjne. Zmniejszają one zmienną czasu przetwarzania o około czterdzieści procent, według niektórych badań. Badania opublikowane w Applied Sciences w 2020 roku wykazały również kolejną zaletę – takie hydrauliczne systemy pozwalają zaoszczędzić około osiemnastu procent więcej energii przy pracy z różnymi gatunkami twardych drewn, ponieważ automatycznie dostosowują tempo zasilania. Dla mniejszych materiałów o zbliżonych rozmiarach, powiedzmy o grubości poniżej trzech cali, systemy grawitacyjne nadal mają uzasadnienie finansowe. Jednak każdy, kto miał do czynienia z wilgotnym drewnem lub gałęziami z splotami, wie, że systemy oparte na zasilaniu grawitacyjnym często się blokują.

Efektywność Mechanizmu Zasilania w Zależności od Rozmiaru i Jednolitości Materiału Wejściowego

Spójność przetwarzanych materiałów ma duży wpływ na trwałość systemów zasilania. Maszyny, które najczęściej mają do czynienia z elementami większymi niż cztery cale, zużywają swoje łańcuchy i zębatki około trzy razy szybciej w porównaniu do urządzeń pracujących z mniejszymi, bardziej regularnymi materiałami. W przypadku mieszanych rozmiarów wejściowych, posiadanie wałków zasilających o obustronnym działaniu znacząco pomaga w prawidłowym prowadzeniu materiału. Natomiast dla maszyn pracujących non-stop, dodanie prowadnic ze stali odpornościernej znacznie zwiększa ich odporność na trudne do przetworzenia materiały, takie jak kora czy sęki drewniane, które zazwyczaj powodują problemy.

Stopień redukcji i kontrola wydajności: Uzyskanie pożądanego stopnia rozdrobnienia mulczy

Wpływ stopnia redukcji na końcową jakość mulczy i jego przydatność

Stosunek redukcji decyduje o jakości mulczy – wyższe współczynniki dają drobniejsze trociny, idealne do kompostowania. Na przykład stosunek 10:1 zamienia gałąź o średnicy 8 cali na cząstki o wielkości 0,8 cala. Ogrodnicy potrzebujący bogatego w składniki odżywcze mulchu powinni wybierać rozdrabniacze o współczynniku powyżej 8:1, ponieważ drobniejszy materiał rozkłada się w glebie o 40% szybciej (Purdue University 2023).

Zasady doboru siatek w celu kontrolowania wielkości cząstek na wyjściu

Regulowane siatki pozwalają dokładnie kontrolować wielkość trocin, dostosowując je do wymagań projektu:

| Wielkość oczek sita | Typowe uziarnienie | Najlepszy dla |

|---|---|---|

| 2" | 1,5–2,5" trociny | Kontrola erozji |

| 1.25" | 0,75–1,5" trociny | Nawierzchnia do placu zabaw |

| 0.75" | <1" cząstki | Szybki rozkład |

Producenci zalecają wymienianie sit co 500 godzin pracy, aby zapewnić stałą jakość produkcji.

Studium przypadku: Firma zajmująca się zagospodarowaniem terenów osiągająca stałą jakość mulszu przy użyciu regulowanych sit

Firma ogrodnicza z regionu Midwest poprawiła jednorodność mulszu o 35% po wdrożeniu kalibracji opartej na siatach. Stosując sita o rozmiarze 0,5 cala w maszynach o wysokim stosunku redukcji dla łóżek ozdobnych oraz siatko 1,75 cala dla ścieżek, zmniejszyła odpady o 28%, jednocześnie spełniając zróżnicowane potrzeby klientów.

Typ maszyny do mielenia drewna do dużych lub częstych zadań

Przyczepne vs. profesjonalne rozdrabniacze: mobilność kontra moc przy dużych ilościach odpadów

W przypadku prac o dużej intensywności mobilność często idzie w obniżenie mocy. Modele przyczepne oferują mobilność i radzą sobie z gałęziami o średnicy do 6 cali przy umiarkowanej wydajności (15–25 jardów sześciennych/godz.). Rozdrabniacze profesjonalne są przeznaczone do dużych operacji i posiadają podajniki hydrauliczne oraz silniki o mocy powyżej 100 KM, które mogą przetwarzać twarde drewno o średnicy 8–10 cali bez przegrzewania.

| Cechy | Rozdrabniacz przyczepny | Rozdrabniacz profesjonalny |

|---|---|---|

| Maks. pojemność oddziału | 6 cali | 10 cali. |

| Śr. Moc silnika | 50–75 KM | 100–150 KM |

| Koszty utrzymania | 250–400 USD rocznie | 800–1 200 USD rocznie |

Dane z terenu: Dostępność i koszty utrzymania przy przetwarzaniu materiałów powyżej 6 cali

Operatorzy komercyjni przetwarzający materiały powyżej 6 cali przez ponad 30 godzin tygodniowo osiągnęli 92% czasu pracy dzięki systemom tnącym turbinowym. Te systemy, wykorzystujące wirniki o dużej prędkości w celu minimalizowania zatykania, obniżyły koszty wymiany ostrzy o 18% w porównaniu do modeli zasilanych grawitacyjnie. Jednak mechanizmy zasilania hydraulicznego dodatkowo generowały roczne koszty utrzymania w wysokości 300–500 USD z powodu złożonych układów hydraulicznych.

Gdy wolumen usprawiedliwia inwestycję: Dostosowanie maszyny do wielkości materiału i częstotliwości zadań

Zakłady, które przetwarzają tygodniowo około 20 ton lub więcej zmieszanego odpadu, zazwyczaj osiągają najlepsze efekty stosując przemysłowe rozdrabniacze o dużej wydajności. Mniejsze operacje, które napotykają okazjonalne duże zadania związane z utylizacją, np. do około pięciu ton miesięcznie, często uważają, że modele przyczepne są bardziej opłacalne, obniżając początkowe koszty o 40 do 60 procent bez znacznego wpływu na produktywność. Zgodnie z wytycznymi branżowymi, większość rozdrabniaczy do drewna zaczyna szybko tracić na wydajności, gdy przetwarzają one gałęzie o średnicy przekraczającej trzy czwarte dopuszczalnego zakresu, szczególnie jeśli praca trwa dłużej niż dwie godziny z rzędu. Operatorzy przekraczający te limity często zauważają znaczny spadek wydajności, który może spaść poniżej połowy normalnego poziomu.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę wybierając rozdrabniacz drewna?

Należy pamiętać o wielkości gałęzi, z którymi będziesz regularnie mieć do czynienia, a także o objętości i rodzaju odpadów ogrodowych. Dostosowanie pojemności maszyny do własnych potrzeb może pomóc uniknąć nieefektywności i zwiększenia kosztów utrzymania.

W jaki sposób wielkość gałęzi wpływa na wydajność rozdrabniacza drewna?

Większe gałęzie wymagają większej mocy, co wpływa na ogólną efektywność i zużycie. Maszyny nieprzystosowane do wielkości gałęzi mogą mieć ograniczoną wydajność oraz powodować większe problemy konserwacyjne.

Dlaczego warto wybrać hydrauliczny system podawania zamiast grawitacyjnego?

Systemy hydrauliczne są zazwyczaj bardziej efektywne przy przetwarzaniu nieregularnych lub większych kawałków zanieczyszczeń, oferując bardziej spójne przetwarzanie i oszczędność energii, zwłaszcza przy twardych materiałach drewnianych.